文 | 朱良辉、黄晓峰、黄波、宋方金

结合汽车覆盖件模具的实际 应用特点进行了研究分析,设 计了一种可以实现自动调节导柱/导套间隙的模具导向结构和开 发方案,消除因加工精度、装配 精度、机床误差等因素造成导柱 单偏的质量顽疾,提高了模具的 品质和客户满意度。经实际生产 验证,该结构和开发方案简单有 效,操作便捷,对汽车覆盖件的 类似模具开发中有一定的参考作用。

引言

随着汽车工业的不断发展,每年汽 车行业都会推出很多车型,每个车型都 会开发相应的工装模具,我们公司之前 项目开发时采用的外导柱结构形式为常 规植入式导柱导套导向结构,该结构形 式的模具在客户验收时,60% 以上的 导柱导套组件会出现研配着色单偏的情 况,该问题非常难消除,在客户验收时 问题点无法销项,不符合客户要求,产 品件及模具客户验收不通过;导柱导套 研配着色单偏,会严重降低导柱导套标 准件的使用寿命,增加模具的维修保养 成本;同时该问题的产生会导致模具上 下模中心偏移,加大模具的研配周期。

如何在模具的开发过程中避免出现 上述问题,是模具工装开发的重点,通 过对汽车覆盖件模具的结构特点进行研 究分析,采用一种可调节间隙式导柱 / 导套结构,可实消除此质量顽疾,以提 高生产效率和导柱 / 导套标准件的使用 寿命、降低模具的开发成本,有效地解 决上述问题。

数据收集分析

已出厂模具导柱单偏情况

根据已出厂模具的客户验收问题点 进行汇总,统计模具单偏的情况。具体 情况如下:

| 项目 | 模具 数量 | 导柱 着色 合格 数量 | 导柱 着色 单偏 数量 | 合格 率 |

| 项目 1 | 9 | 16 | 20 | 44.4% |

| 项目 2 | 5 | 4 | 16 | 20% |

| 项目 3 | 12 | 16 | 32 | 25% |

| 项目 4 | 8 | 4 | 28 | 12.5% |

| 项目 5 | 4 | 8 | 8 | 50% |

| 项目 6 | 5 | 20 | 0 | 100% |

| 合计 | 43 | 68 | 26 (104) | 40% |

统计结果如下: 已出厂模具验证 数量为 43 副模具导柱数量为 172 组,导柱单偏模具数量为 26 副,导柱数量 为 104 组,合格模具数量为:17 副,导柱数量为 68 组,合格率为 40%。

数据收集——现生产模具导柱单偏情况

根据现生产在制装配调试阶段的模 具进行导柱着色情况进行收集分析,统 计模具单偏的情况。具体情况如下:

| 项目 | 导柱 数量 | 着色合格数量 | 着色单偏数量 | 合格 率 |

| 项目 7 | 40 | 20 | 20 | 50% |

统计情况如下:在制模具验证数量 为 10 副模具导柱数量为 40 组;合格率为 50%。

根据上述统计的导柱研合着色情况 来看,导柱着色单偏情况严重,需要进 行系统解决。

原因分析

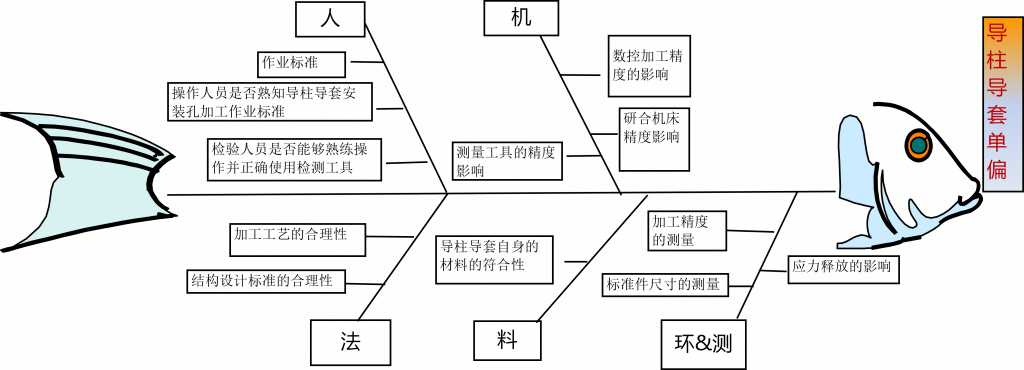

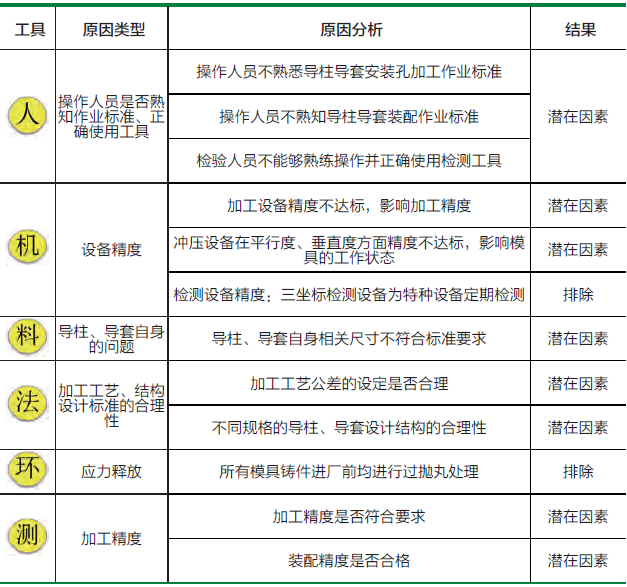

针对导柱单偏问题,项目组针对问 题进行原因分析,参考其他公司成功的 经验和工作思路,小组成员采用鱼骨图 分析法,从人、机、料、法、环 & 测等 各方面进行排查分析,查找问题真因。 通过讨论分析,确定了主次要原因,如下表所示:

通过分析,最终共得到 8 个潜在因 子,具体如下:

原因排查

通过分析确定导柱单偏问题的主次 要因素后,项目小组召开小组会议,进 行工作分工,制定相关工作计划,对可能造成导柱单偏的潜在因子进行验证确认。具体情况如上。 通过“人、机、料、法、环、测”质量工具的应用,对问题产生的原因进 行分析、排查和验证,根据列出的可能 原因、制定验证工作计划、逐一验证 , 最终确定产生的真因如下。

冲压机床的精度、导向部位结构的 合理性与加工精度三项因素为影响模具导柱着色着色的要因。

| 序号 | 分类 | 影响因素 |

| 1 | 机 | 冲压设备的精度 |

| 2 | 法 | 导向部位结构的合理性 |

| 3 | 测 | 加工精度 |

对策制定

项目组走访了行业内知名的汽车外 覆盖件模具厂,通过走访交流发现这几 个主流模具厂的模具导向结构大都采用 欧标的导向结构,该结构具有相对的导 向间隙自动调整功能。

项目组根据主要原因和走访结果进 行研讨,决定通过调整结构来消除冲压 机床的精度、结构的合理性与加工精度 三项因素对模具导柱着色的影响。

具体改进方案如下:

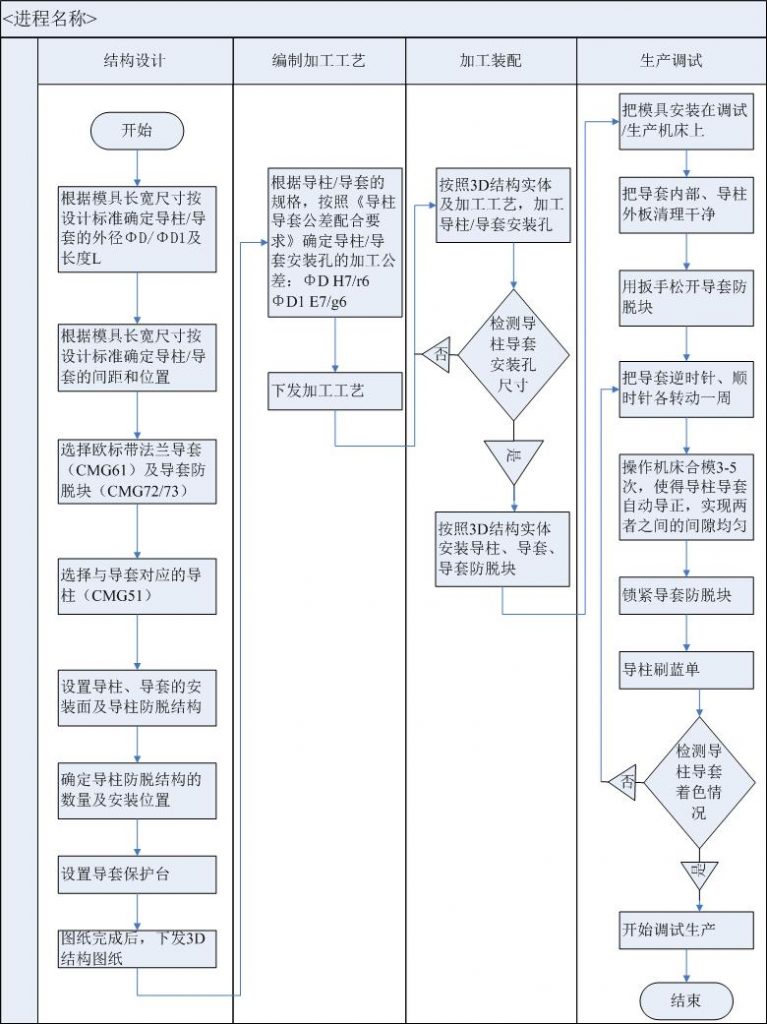

⑴机构设计。根据模具长宽尺寸按 设计标准确定导柱 / 导套的外径 ΦD/ ΦD1 及长度 L;根据模具长宽尺寸按 设计标准确定导柱 / 导套的间距和位置; 选择欧标带法兰导套(CMG61)及导套防脱块(CMG72/73);选择与导套对应的导柱(CMG51);设置导柱、 导套的安装面及导柱防脱结构;⑹确定 导柱防脱结构的数量及安装位置;设置 导套保护台;图纸完成后,下发 3D 结 构图纸(具体结构如图 1 所示)。

⑵加工工艺设计。根据导柱 / 导套的规格,按照《导柱导套公差配合要 求》确定导柱 / 导套安装孔的加工公差: ΦD H7/r6,ΦD1 E7/g6;下发加工工 艺;

⑶加工装配。按照 3D 结构实体及 加工工艺,加工导柱 / 导套安装孔;检 测导柱导套安装孔尺寸,如果安装孔尺 寸不符合工艺要求,则返回上一步骤; 若符合工艺要求则进行下一步骤工作; 按照 3D 结构实体安装导柱、导套、导 套防脱块;

⑷生产调试。把模具安装在调试 / 生产机床上;把导套内部、导柱外板清 理干净;用扳手松开导套防脱块;把导 套逆时针、顺时针各转动一周;操作机 床合模 3 ~ 5 次,使得导柱导套自动导 正,实现两者之间的间隙均匀;锁紧导 套防脱块;导柱刷蓝单;检测导柱导套 着色情况,若导柱着色单偏严重则返回 把导套逆时针、顺时针各转动一周此步 骤,按流程重新调整检测;如果着色合 格则进行下一步骤进行生产调试。具体 流程如图 2 所示。

本发明方法简单,条理清晰,操作 方便,巧妙的运用模具结构和公差配合, 在满足冲裁间隙和导向精度的前提下, 使得导柱 / 导套配合能够实现自动导正 功能,从而使得导柱 / 导套的间隙均匀, 解决了导柱 / 导套单偏的顽疾,提高了 导柱、导套的使用寿命和客户满意度,

缩短模具的设计、调试周期,降低模具 的制造成本。

装配验证

在公司新开发的 S7 项目模具里采用了欧标新型导向结构,生产制造进入 装配阶段,质保部对欧标导向结构的导 柱红 / 蓝丹着色情况,进行了验证确认。 本次验证的导柱有 32 组,28 组合格, 4 组不合格(不影响模具正常使用),红(蓝)丹着色合格率 90.6%。

结束语

结合汽车覆盖件模具的实际应用 特点进行了研究分析,设计了一种可以实现自动调节导柱 / 导套间隙的模具导向结构和开发方案,消除因加工精度、 装配精度、机床误差等因素造成导柱单偏的质量顽疾,提高了模具的品质和客户满意度。经实际生产验证,该结构和 开发方案简单有效,操作便捷,对汽车覆盖件的类似模具开发中有一定的参考作用。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志