2019年9月26日,由《金属板材成形》杂志举的“MFC2019第二届汽车内高压与高强钢成形会议”在武汉市蔡甸区的明德酒店成功举办,来自全国各地的60多家企业的90多名代表参加了会议,其中有30多名代表于9月27日参观了东风武汉(实业)有限公司。

这是继2018年在苏州成功举办首届热成形会议之后,移师华中举办,武汉本地的东风汽车的自主和合资品牌、东风设计院、东风技术中心、神龙汽车结构件高强板事业部都派了代表前来参会。一汽、长城、长安、吉利、北汽新能源、宝隆、赛科利、十堰倍力汽车管业、上海坤亿、精诚工科、武汉曙光、太行科技、武汉宏升鑫、玉环三禾、南京博郡、宁波帕沃尔、武汉泰宝热处理、沈阳鸣鸿自动化、兴迪源机械等企业派了代表。

汽车行业延续着产销下滑的低迷趋势,洗牌开始加速,各家汽车需要用新技术和新工艺来降低成本,内高压成形和热成形是业内方兴未艾的发展趋势。

上午九点,会议在激昂的国歌声中开始。

第一场报告由《金属板材成形》杂志的刘明星主编带来,报告是《内高压及热成形论坛有哪些企业和学校值得关注》。他对国内外的40多家设备、模具、软件和科研院所以及业内顶尖的国际性学术会议进行了系统的检索和介绍。有兴趣的读者可以检索演讲的内容,按图索骥找到很多资料。

值得关注的在管材内高压领域有TubeHybro顶尖国际管材内高压会议,热成形有CHS²国际会议值得关注,都在世界各地轮流成功了很多届,里面有大量学术各国学者最新的研究成果。

此外值得注意的还有德国斯图加特大学金属成形技术研究所(Institutefor Forming Technology),目前主要是欧洲和日本成员构成。该中心成立于1958年11月1日,属于斯图加特大学的制造研究所,在全球金属成形技术领域研究实力雄厚、声誉卓著、处于领先地位。

德国斯图加特成形技术研究协会(Forschungsgesellschaft Umformtechnik Stuttgart)在金属成形领域的各种先进设备、各种实验仪器、液压机、机械技术、测试方法等领域的研究水平远远领先于同行业平均水平。

斯图加特Umformtechnik论坛成立于1980年11月24日,是该研究所的前任主任Dr.-Ing教授创立的非营利协会。兰格(K.Lange)和该研究所附近的一大批公司。该协会的主要目的是促进斯图加特大学成型技术研究所(IFU)的科学工作,但该协会不仅促进该研究所与其成员公司之间的思想交流,而且还促进研究之间的具体技术进步和双边技术转让。

为此,所有成员每年开会一次,讨论在机构中收到的捐款的用途,并从成员公司的角度为机构的未来发展提出建议。作为年度股东大会和其他会议的一部分,定期向成员通报成形技术研究所正在进行的研究,并将其包括在未来项目的准备中。这样,成员公司可以直接获得成型技术特殊领域的最新知识和国际发展。该协会目前有大约35个成员,包括炼钢、汽车工程、冲压制造、制造公司和研究机构。第二场报告由长春一汽鞍井钢材加工配送有限公司的资深专家李光总工程师带来,题目为《轿车底盘部件开发过程中零件匹配要点及修正指令编写》。

他是一汽鞍井公司负责用于内高压成型激光焊管生产线的引进技术负责人,分享了与汽车副车架、纵臂、下控制臂、手刹车、离合器踏板、制动器踏板、前后保险杠支架总成的冲压件和内高压件开发过程遇到的种种技术难点。一汽鞍井有限公司引进国外先进的钢材剪切设备,包括德国SUNDWIG公司的矫直机组及横切机组、韩国大铉公司的纵剪机组,具有年产50万吨以上的超高强度钢材加工能力。2011年公司投资2000万引进激光焊管生产线(德国WEIL公司)并与2013年正式投产,具有年产100万米以上的激光焊管生产能力(该激光焊管可用于制造轿车副车架及底盘等)。一汽鞍井有限公司成立至今的主要经营业务有钢材委托加工业务、钢材原料贸易业务以及钢材毛坯件制品生产销售业务,其中与一汽解放有限公司的往来交易额占总交易额的80%。

东风模具冲压技术有限公司的技术专家杨宾先生分享了《模内内高压反作用成型技术介绍》。他长期在技术研发第一线,参与和领导了多款车型的油底壳和整车焊接总成开发。东风模具冲压技术有限公司成立于2007年10月(由东风汽车有限公司和东风鸿泰控股集团有限公司共同出资成立的股份公司,双方股比各为50%),注册资本4亿元人民币,主要从事冲压件和焊接零部件、冲压模具、多工位级进模具和其他模具、检验夹具、以及相关备件和零件的研究、设计、制造、开发、销售。

北京机科国创轻量化科学研究院有限公司张泉达博士带来《铝合金板材充液成形工艺及技术应用》的精彩报告。据了解,北京机科国创轻量化科学研究院有限公司于2017年11月14日注册,其前身是机械科学研究总院先进制造技术研究中心,是机械总院国家创新中心建设依托单位,注册资本金25600万元。轻量化院围绕面向未来的轻量化材料开发、轻合金精密铸造成形技术、轻量化材料塑性成形技术、复合材料成形技术、轻量化材料成形装备/成形应用技术五大方向开展研发及成果转化工作。轻量化院下设材料所、装备所、轻合金成形事业部、纺织染整装备事业部4个研发部门,以及烟台、德州2个分公司,并拥有先进成形技术与装备国家重点实验室、国家技术转移示范机构、国家国际科技合作基地、工信部“精密塑性成形技术与装备创新能力平台”等创新基地及机构。这次张博士分享的是该公司在航天和汽车行业的一些成功应用。

上海宝山钢铁股份有限公司葛锐博士做了《宝钢经济型热冲压成形技术应用》。宝钢一直致力于高端汽车板的研发和生产,近年结合车身轻量化和绿色环保的要求,大力发展各类高强度汽车钢板,特别是以相变强化为主的先进高强度钢板,主要包括:双相钢、相变诱导塑性钢、复相钢、马氏体钢、淬火延性钢、孪晶诱导塑性钢、硼钢等。宝钢先进高强度钢的可供货品种情况,其中:普冷最高强度达1700MPa,热镀锌最高强度达1180MPa,电镀锌最高强度达780MPa。

为满足超高强钢剪切加工需求,确保超高强钢材料的加工质量和配送交付,宝钢国际加工配送体系配置了相应加工能力,已投产的纵切产线中780Mpa及以上的产线35条,设计年产能为142万吨,其中980MPa及以上的产线共有7条,设计年产能42.5万吨。980MPa及加工能力以上横切、落料产线10条,设计产能50万吨。

作为宝钢第一个超高强钢加工单元,上海高强钢公司于2010年建成投产1470MPa纵、横切机组各一条,2018年纵切机组加工能力提升1800MPa级别,上海区域产能将达到45万吨。国内其他各区域公司也 已配置1180MPa级别的纵切能力,1180MPa以上级别的需求从上海辐射提供加工配送服务。

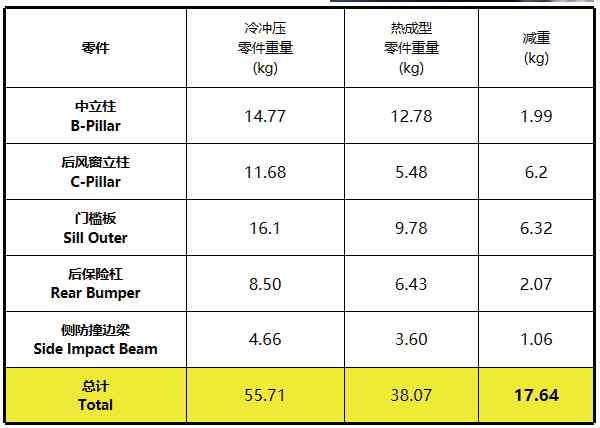

他介绍宝钢短流程热成形钢HF1500系列已经可以供货,HF1800和HF2000在实验室开发中。已经投向试产的产品的厚度精度与零件的尺寸精度达到了同类型冷轧产品的水平,在北汽已经通过了验证。1500Mpa级热成形钢在长安企业S201车型也得到了应用东风实业(武汉)有限公司尤宝卿工程师做了“东风实业热冲压模具成形技术在汽车行业的应用”报告。他介绍该公司的热成形件强度高,抗拉强度达1500MPa,拥有普通零件3至5倍的强度性能,重量轻,平均零部件重量减轻达30%以上,成形性好,所有零件一次成形,稳定性强,零件形状回弹几乎为零。热成形前,屈服强度YS:400~500MPa,抗拉强度TS:550~700MPa,热成形后,屈服强度YS:1000~1200MPa抗拉强度TS:1300~1600MPa。根据该公司为新能源撤的开发成绩,整车重量减轻17.64千克,减重比例高达31.6%。

协易科技(中国)有限公司许进鸿副总经理做了“汽车高强钢伺服热冲压成形解决方案”的报告。他介绍热成形的主要客户是汽车行业,产量巨大,热冲一直为人诟病的就是:它的生产效率太低,每分钟只能冲3~4个零件。现在用协易的伺服压力机,在每个冲次保压5~7秒的情况下,可以提升到每分钟冲5~6次,至少提升20%~30%产能,理想状态提升50%。其中伺服马达加速驱动滑块向下,然后停止,大约也仅仅需要1.6秒,可以产生1200吨压力,保压让高强钢冷却硬化;结束后,同样利用伺服马达加速驱动滑块向上停止,完全打开模具,也只需要1.6秒,这个过程中,取件机械手和送料机械手可以密切配合,缩短1.8秒的取放料时间。这样一条伺服热冲线可以抵1.2~1.5条油压线,而且节拍的加快,也节省了零部件在加热炉里的等待时间,以及低转速时的电力回收再利用,都节省能耗成本。同时,油压冲床在下死点持压时,会消耗大量能量以维持压力,但协易伺服冲床可将下死点时的马达负荷降至零,这是因为下死点持压的机构,会像伸直肘关节的手一样撑住,可在不使用马达的情况下保持模具压紧的状态,当脱离这个状态的瞬间,便会再度启动马达。

目前协易客户实测的结果是同样的产能条件,伺服线能节省25%~50%的电能,我们的1200吨伺服压力机正常能耗能将至50千瓦每小时以下。

好处还不止效率和能耗,伺服热成形件的质量也显著提升,热冲时,金属板材一接触模具就开始冷却,尤其是形状上较有深度的零件,其温度差的影响将会更大,伺服冲床相较于油压冲床的冲压速度较快,可以抑制这项温度差的影响,并稳定工件质量,进而达到减少不良的结果。现在能够设计制造的伺服压力机达到了2400吨,而已经销售的热成型应用机型达到了1200吨。

苏州普热斯勒先进成型技术有限公司安健总经理做了介绍了该公司的热成形技术。该公司成立于2014年,是一家致力于金属成型领域关键设备以及金属成型零件的研发、制造、销售的专业型公司。

公司具有完善的生产和研发团队,设立有独立的金属成型关键设备研发机构,金属成型关键设备生产基地,冷冲压,热冲压模具工厂,及在全国各地设立有多条热压生产线。自公司成立以来,已先后成功研发了多层辊底式热压成型生产线,激光落料生产线,以及周边配套设备和软件产品,获取自主知识产权80多项,并与国内外知名主机厂及行业客户建立了长期稳定的合作关系。

安总介绍了当前热成形的痛点问题:对于铝硅涂层零件而言,1.防腐性能低,铝硅涂层热压件的表面和切孔部位具有较低的防腐蚀性能;一般腐蚀容易从焊接处、成形表面划伤处、切边处和任何无电泳漆覆盖的区域产生;2.铝硅涂层零件的冷弯性能低,铝硅涂层热压件冷弯角度低;3.铝硅涂层拼焊板的高成本,焊接前铝硅涂层需要被清除,铝硅预涂层的激光拼焊零件一般不允许在的焊缝熔合线处出现脆性铁铝相;4.铝硅涂层加热会缩短炉辊寿命等。

对于镀锌间接热成形件而言,涂层或基体出现裂纹,(ZnO)抛丸去除镀锌氧化层,间接热成形件的成本高,炉内锌蒸气或锌液污染环境。

他提出了该公司的解决方案,采用激光落料——真空加热——热成形——激光切割——电镀锌——成品的工艺,采用普热斯勒第三代真空加热+氮气保护技术,实现了无氧优化加工。普热斯勒真空热冲压成型技术的核心在于为金属料片加热以及热压淬火整个过程创造一个无氧以及高氮气保护的环境,最大限度的杜绝金属料片在加热过程中的极易发生的氧化现象,该技术可广泛应用于汽车热压成型零件,飞机行业钛成型零件,以及其他金属热压加工领域。

针对汽车热压零件,该工艺实现了裸板加热,广泛适用于裸板门环,激光拼焊板,不等料厚板等裸板热压零件的生产,热压成型以后无需抛丸抛丸作业,实现了采用裸板生产整体门环,激光拼焊板,不等料厚板在抛丸工序中产生的变形现象,从而大幅降低目前这类零件只能采用铝硅涂层板生产所所带来的的原料价格过高以及激光拼焊价格过高的现状,大幅度降低了整体门环的应用门槛。针对钛金属,镁金属等加工生产,通过该项技术的实施,可以实现更高的产能以及批量生产效率同时,针对汽车行业目前普遍采用的铝硅涂层板材料,其热压材料虽具有良好的强度,但是却存在较差的韧性问题,我们通过对真空热压成型后的零件采用独特的成型后处理工艺,可以大幅度提高了零件的韧性。而良好的韧性以及强度,可以使车辆在高速撞击时产生更加柔性的溃缩,加长车辆受撞击时的能量传导到乘员的时间点,使能量最少化地传导到乘员本身,从而进一步保障乘员的安全。

大族智能装备集团有限公司艾光明营销总监做了“三维激光切割技术汽车内高压与高强钢成形件应用”的报告。三维激光切割在汽车行业的应用一直为德国、意大利和日本企业垄断,对数控系统、精密机加工、在线编程软件、三维激光头、在线示教编程等技术要求很高,没有任何渠道购买,智能靠自主研发。

三维激光切割需不停地调整激光切割头姿势,以保证激光切割头始终与工件表面垂直,从而获得优良的切割质量。汽车零部件多为不规则的曲面,在实际生产中,三维激光切割程序编制需先对零件三维建模,然后导入三维编程系统生路径,并需要根据零件特征、工装特征进行手工调整,以避免切割头发生碰撞,操作复杂,工作量较大。目前只有大族激光和华工激光等极少数的激光切割机设备企业掌握了这项技术,进入到商用车和乘用车行业,也开始拉低了进口设备的价格。

大族激光的三维五轴激光切割系统,可以实现三维曲面工件与覆盖件柔性化加工,荣获“国家科学技术进步”二等奖,卓越动态性能,灵活自如。产品特点是高架龙门式结构、横梁移动,拥有超大的加工空间和极高的动态性能,三维头实现nx360°无限旋转,效率高,从切割到焊接,摆动头快速更换,无需调节,实现一机多用。

大族的三位五轴可以实现定位孔的位置度正负0.1mm,圆度(0,0.1mm),其他孔位置度正负0.5,圆度(0,0.2mm)的精度。

艾总介绍,大族激光实现多台激光切割机和成产线联结,全自动生产,提升效率50%以上,可以无人值守,自动化和智能生产,已经为宇通客车、日立电梯、星光农机等10余家大型企业提供了60多条生产线。该公司开发的卷料动态激光切割生产线,也打破德国和日本在钢卷开卷下料的垄断,可以替代汽车冲压的前序的落料压力机,节省模具,提高下料的利用率。

他介绍说中国的热成形三维切割机约700台,按照一条线5台计算,那么热成形线约有140条,大约能满足800万辆车的产能需求,市场需求空间还很大。

最后一场报告来自沈阳众拓机器人设备有限公司李季总监,题目是:“自动化上下料机械手在热冲压行业应用”。沈阳众拓机器人设备有限公司始创于2003年,占地面积5000多平方米,是一家专业研发、生产、销售工业机器人产品的国家高新技术企业,沈阳市科技小巨人企业。众拓机器人专注于桁架机器人产品的研发与制造。公司在大负载龙门机器人、热冲压生产线、机器人系统集成、直角坐标机器人等方面具有丰富的经验和核心技术。公司产品广泛应用于汽车、航空航天、轨道交通、电子、纺织、医疗、钢铁、教学实验等多个领域。

众拓机器人是德国BAHR公司在中国的合作伙伴,全权负责BAHR公司直线定位系统产品的中国市场业务,2019年09月众拓机器人研发的“热冲压上下料机器人”被辽宁省工业和信息化厅授予“辽宁省专精特新产品”。众拓机器人拥有20多项冲压机器人的发明及实用新型专利,掌握了多项冲压机器人的核心技术,具备开发建设大型滚体炉板料热成型冲压线、箱式炉板料热成型冲压线、生产线的经验和能力。可以根据客户需求开发定制高温热成型冲压生产线、热冲压上下料机械手、单机多工位冲压连线机器人。机械手最大速度:1440mm/s温度环境:950度高温定位精度:±0.1mm。

讲座结束之后,参会代表还一一自我介绍,提出一些技术难题讨论,涉及反弹、切割精度、零件一致性等问题。

9月26日,部分代表参观了东风(武汉)实业有限公司,这是是热成形技术领先的多元化科技型企业,技术和工艺涵盖钢、铝、非金属等材料,以及冷热冲压、辊压、真空高压鋳造、涂装等多领域。公司是国家“高新技术企业”、湖北省“汽车底盘工程技术研究中心”、武汉市“企业研究开发中心”。

本次会议圆满结束,在汽车下行,业内公司纷纷压缩成本的情况,还有这些企业出来交流学习,实在难能可贵。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志