在半导体芯片的制造过程中,需要将硅晶圆加热至较高的温度以进行退火、外延生长和刻蚀处理,随着芯片制造厂的升级优化,如何在保证晶元高效加热与出色温度均匀性的同时,更大限度地减少能源消耗成为了新的挑战。传统的晶元加热方法通常能耗高且材料损耗大,而激光加热方案逐渐经过测试验证,被晶元制造商认为是一种前沿、更可持续的替代选择加热方案。

近期,IPG配合一家晶元用户进行了激光红外加热的实验,分别记录了将硅晶圆均匀加热至额定温度所需的时间和功率的变化、以及关闭激光器后的冷却曲线,最后工程师将实验结果完成了晶元加热模型预测。

01

实验方法

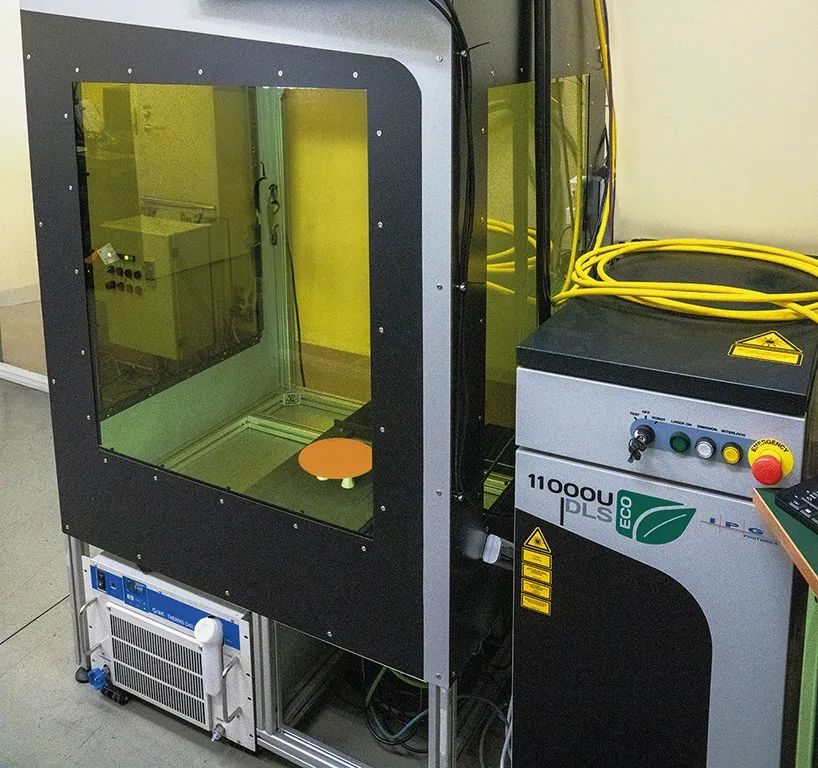

在常温实验环境下,工程师使用11kW DLS-ECO激光器对硅晶元进行了快速加热,在不到9秒的时间内晶元表面即达到了800摄氏度。随后工程师调整了激光器功率,大约8.1kW的激光功率即可将晶元稳定维持在该温度。

加热至800摄氏度的硅晶圆

颜色体现激光在晶圆表面加热均匀

随后工程师选择了0.86-8.1kW恒定功率范围内的六种不同激光功率设置下进行数据采集,使用户可以建立一个涵盖广泛功率输入、温度和晶元直径大小的实验模型。热力学模型结合了激光的吸收加热、晶元的辐射和对流损失,以及硅的热容量,每一个模型都生成了函数曲线。

拟合热力学模型曲线案例

蓝色-升温和稳定状态;黄色-冷却

精确匹配了8.1kW功率下的实验结果

02

实验结果

经过与用户沟通讨论,激光加热时晶元高速的升温时间以及所需的低稳态功率,与传统的红外加热方式相比具有非常大的优势——高速加热时间显著提升了产能,加热时高达80%的激光光能被硅晶圆所吸收;较低的能耗功率则是基于激光的高指向性和产品对激光的强吸收性,在加热时几乎没有多余的能量被浪费。相比之下,红外灯在加热作业时会向四周扩散多余的热能,硅晶圆产品对红外灯的加热吸收性能一般,导致了大量的能耗浪费。

图表统计了加热到目标温度时所需的激光功率以及保持恒定温度所需的功率,工程师调试出了一个六边形的激光幅面,作用在300毫米直径的晶圆时仅溢出了8.5%的激光。

03

DLS-ECO系列激光器加热优势

IPG DLS-ECO系列激光器是一款适用于高功率加热与干燥应用的高效节能光源,被晶元用户认为是可持续化晶圆厂商未来的有力选择。

DLS-ECO半导体激光器可以将超过55%的电能转化为可用的光能,激光输出可以均匀地分布在晶元表面,硅在975nm波长的激光下具有高吸收性,因此可以高效吸收光能。同时镜头也可根据晶元尺寸大小进行幅面大小的调整,几乎没有多余的能量在加热时被浪费。

1

高电光转化率

DLS可将超过55%电能转化为光能,大大降低能耗费用

2

高组件冗余性

在不适用任何消耗品的情况下提供超过7年的免维护运行

3

光纤传输设计

DLS配置超过15米的光纤传输电缆,使得激光光能可以方便地传输到工具中,同时所有的散热和电力设施都保持在洁净室外。

尽管与传统的红外灯或感应加热器相比,激光的前期投入固然较高,但是当用户考虑到激光的可靠性、高效性,以及极低的运维成本、显著的电光转化率等因素,这部分的前期投入溢价是可以在短期内被回收的。

在未来的芯片制造中,激光将逐渐成为一个更稳定、更可持续的替代制造方式。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志