自2020年初新冠病毒在全球爆发开来,全世界开始了翻天覆地的巨大变化,疫情不仅改变了人们的生活习惯,甚至连上班工作的日常模式也改变了,远距在家工作变成了日常。此次新冠疫情对企业来说,实行远距在家工作模式,相对减少了对实体办公室的需求,企业再也不必负担庞大的办公室租金费用,甚至是水电费、管理费等,为了维持实体办公空间的需求也都减少了,另外像是计算机硬设备、办公桌椅、文具耗材、办公环境维护费用等支出成本也一并减少。据说美国最大的电信业者AT&T,自从开始实施远距在家工作后,1年至少节省了3000万美元的不动产支出。

远距在家工作的模式到底是好是坏?见仁见智,不过对企业而言是好处不少,企业大宗的支出成本还是在实体空间租金方面,如果让大部分员工都在家办公的话,当然也就不必负担那么高的租赁费用了;坏处是远距在家工作模式大幅减少了面对面接触的机会,一般常态性的管理模式可能变得不管用。

KPI上演疫情失能秀

又以华人文化来说,重视眼见为凭、见面三分情,实体上班工作可与同事主管间建立情谊,尤其谈到绩效管理,在办公室中除了方便观察到员工实际的绩效表现、人际关系的好坏,某种程度也影响了员工的绩效评量。过去在办公室上班的模式,那些表现平平的同事当然有可能因为印象管理战术运用得宜,而比谁都更快封官进爵。惟凡事一体二面,而对于企业来说,远距在家工作除了省下一笔不小的人事及租金成本,也无法时时刻刻监督员工有没有好好的待在位置上工作,所以能够用来评断工作表现的方式,只能更聚焦,就是看员工实际产出的内容。

惟此时我们不得不反思一个问题:绩效评量的目的为何?应该评量哪一类信息?会不会评量的结果无法反映实质的绩效?评量能否带动组织绩效的提升?

要在竞争的经营环境中生存,并取得优势,必须有效地掌握经营绩效、有效地使用绩效评量方法,以对企业运营状况进行及时的反馈。疫情期间因为员工远距在家工作,有时候也因为沟通不再那么实时,在有限的交流时间或机会中,更要知道如何运用最有效率的沟通方式与其他工作伙伴协调合作,每个员工都必须能够更加独立作业才能使业务顺畅的执行。但从另一层面来看,当管理者没办法亲眼见到员工坐在办公桌前努力工作的样子,不免会产生员工在家真的有认真在工作吗?企业主们心中多少有这样的疑虑。

在此同时,企业有更多的机会思考企业绩效管理的问题,绩效评量是手段、绩效管理是目的,绩效管理跟绩效评量的不同点在此便不详加叙述,绩效评量/绩效评核(Performance Evaluation)是指从质量和数量方面评量某种组织实体(例如:组织、过程、团队或个人)达到它们使命、目的、目标之行动步骤或达到期待的程度。绩效评量要能发挥扬善惕恶、奖优汰劣的功能,必须能使得表现良好的员工受到表扬,也使得绩效有待加强的员工有所警惕,进而令表现优异的员工能继续保持,同时也让表现较差的员工付出更多的努力。不仅如此,也能让其他员工了解组织所期待员工的表现是怎样的,使员工有依循的目标。

绩效评量系统在使用上可区分2大类:

1.激励性评量:会影响被评量的人,诱导这些人更努力的追求组织目标;

2.信息性评量:主要的价值为受评量者所表达的逻辑、地位以及研究信息,他们可以给予一些建议,并提供较佳的短期管理、长期组织程序的改善。

激励性评量与信息性评量的差异为,使用激励性评量的目的在使被评量者产生行为改变,而信息性评量则必须不能影响被评量者的行为,因为评量信息可能最能代表真实事件(以描述被评量者的真实情况为目的)。

非疫情期间,企业多以信息性评量,少数会以二者兼具的模式为其绩效评量准则,而一般企业环境最常用的绩效评量工具还是关键绩效指标(KeyPerformanceIndicator,KPI)。但很多企业也常会纳闷,为何KPI都达标,公司还是不赚钱?KPI之所以弊病丛生,且广受员工欢迎,就是因为你评量什么,你就会得到什么。且上有政策下有对策,每个员工都有能力美化KPI数据让KPI达标。虽说KPI从最大程度上提高了效率,却也是一把双刃剑。在疫情期间,主管亦多半无法直接观察到员工的行为或绩效表现,若使用一般传统的绩效评量工具(甚至是KPI),反而容易让绩效评量失去效用。

运用OKR实时回馈

近年来,目标与关键结果(ObjectivesandKeyResults,OKR)因以协助公司设定目标、促进团队沟通、提高工作效率等特色而广受讨论,而OKR的精神简单来说,就是鼓励及帮助员工设定有挑战性的目标,理解公司想要朝向的目标与方向,进而达成公司整体目标。以下是OKR的特质简述:

何谓OKR:适用于公司、团队以及个人,是一种简便易行的绩效管理模式。OKR是帮助公司全体员工保持一致的努力方向、更有效地完成任务并进行考核的方法。

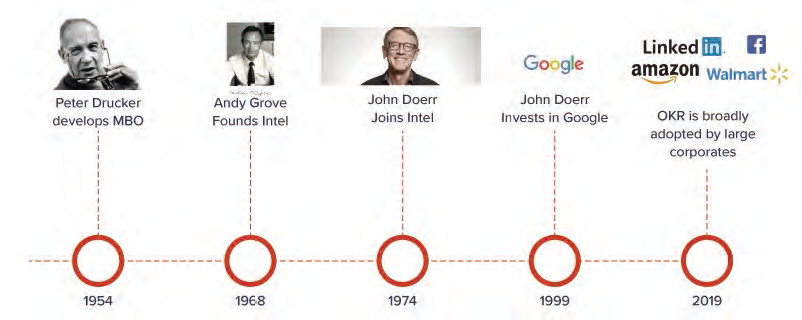

理论基础:1999年,由英特尔(Intel)前执行长安迪•葛洛夫(AndyGrove)提出理论框架。

理论特色:目标与关键成果(OKR)是透过每一组目标(Objectives)搭配2~4个关键成果(KeyResults),让团队了解要做什么及如何做。

OKR的特色:

⑴任务是由下而上,团队自己讨论出真正要做的事;而非上级交代的命令。

⑵操作核心要掌握易理解、快节奏,反复聚焦在最重要的任务。

⑶可帮助大家集中注意力、帮助管理时间做好时间的主人。

⑷O是大家对自己提出的挑战,KR是具体量化帮助完成的关键动作。

⑸清楚的、可量化的目标导向。

⑹全公司公开。

⑺可立即除错。

⑻还有时间救援。

事实上OKR最具特色的一点是它其实并不是绩效评量的工具。一般的绩效评量工具通常会跟奖酬做连结,而OKR并未包含此部分,但对个人来说,OKR起到很好的回馈作用,能快速明了地让员工看到自己做了什么、成绩是怎么样。多数公司在谈绩效管理这件事时,其实还是非常强调控制、考核,然而绩效管理真正重点应该放在回馈,以及协助员工提升工作能力。疫情期间的绩效评量,应着重在激励性评量为主,因为激励性评量是以结果论为主。

专业经理人常想,为何需要浪费大量时间填答绩效评量表格,然后给员工一个自己都不太确定是否为真的绩效分数,仅是为了应付年度的例行工作,并让员工知道他在主管心目中的工作表现呢?我们为什么不把时间花在给员工回馈,让他知道哪边做的好,哪边做不好,必要时提供我们的经验与建议给他,让他工作能力不断提升,并把事情越做越好呢?绩效评量1年做1次,即为1年给员工1次回馈,而且这些回馈通常都只有近期发生的事情,当员工无法从你身上得到及时的回馈,他就无法在那个当下修正,自然也失去了从那个当下开始改进的机会。

员工:须有独立自主特质

另外绩效管理很重要的一环就是提供员工回馈的机制,给员工回馈真的要及时。OKR是一个重视沟通的绩效工具,它须让员工更多的参与,也尽可能让所有人都参与,很多沟通的落差会自然被解决。疫情期间,因远距工作主管无法直接观察到员工的平常表现,须以结果论来衡量绩效表现为原则,虽然看似不通人情,但是能够用更客观、更公平的评判标准来审视每个员工的表现。惟远距在家办公因为身边不再有同事或是主管可以随时讨论公事,员工很多事都必须先自行判断后,再将重点信息与成员分享,因此必须拥有更加独立思考的能力以及展现更多自主工作的精神。

动态变化的环境必须要有动态的思维及相应的绩效管理制度,企业实施OKR也并非一成不变,因为该工具要求目标要有挑战性,国内很多企业的文化还无法导入如此高度员工自主性的绩效工具,且因其并不连结绩效评量体系,因此需注意员工是否会缺乏动力。

所以企业若想尝试,可以针对企业自身属性微调OKR的机制,诸如考虑加上传统的绩效工具,例如:360度绩效回馈机制等,再建立定期回报机制,设置每日固定时间跟次数让员工主动回报工作进度,一来企业主可以掌握员工的工作成效,二来员工如果有任何困难也可以实时回报。另外,建立开放的沟通管道,让员工可以实时透过各种沟通工具联系,当员工有任何想法、意见、问题和疑虑时能够更主动地提出。最重要的是,主管可明确的表达期待,明确让员工知道企业主的期待与目标,例如:要完成什么任务、如何评量、完成的期限等。

事实上,OKR的导入成功与否关键还是在于人,疑人不用用人不疑,如果请了一个无法信任其在家工作的员工,是不是更应该想想这个员工是否真的适任?既然都是相互合作的关系,就更应该彼此信任,人资部门可以协助企业建立信任型的企业文化,藉由将信息更透明化的呈现给彼此,减少互相的猜忌及疑虑。如此,相信企业不仅会安然度过疫情,更能藉此转型成功,迈向另一高峰。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

、

、

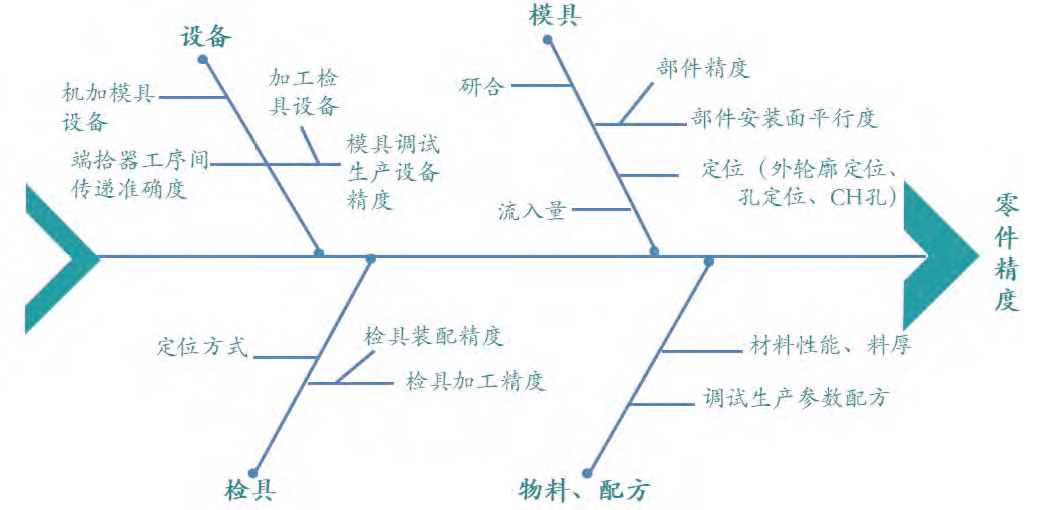

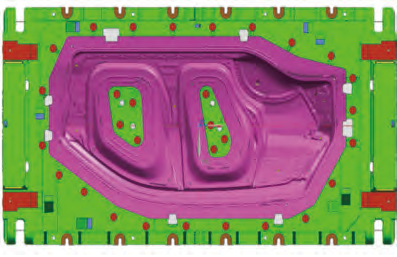

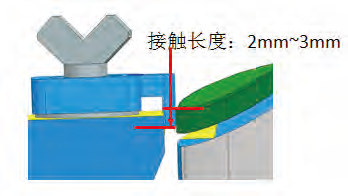

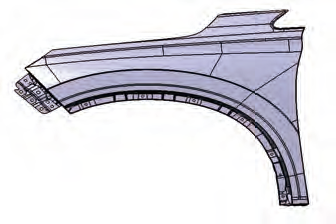

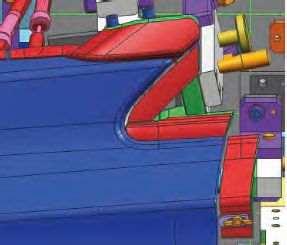

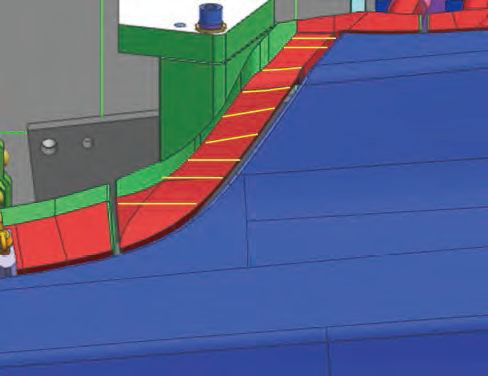

侧围定位方式

侧围定位方式