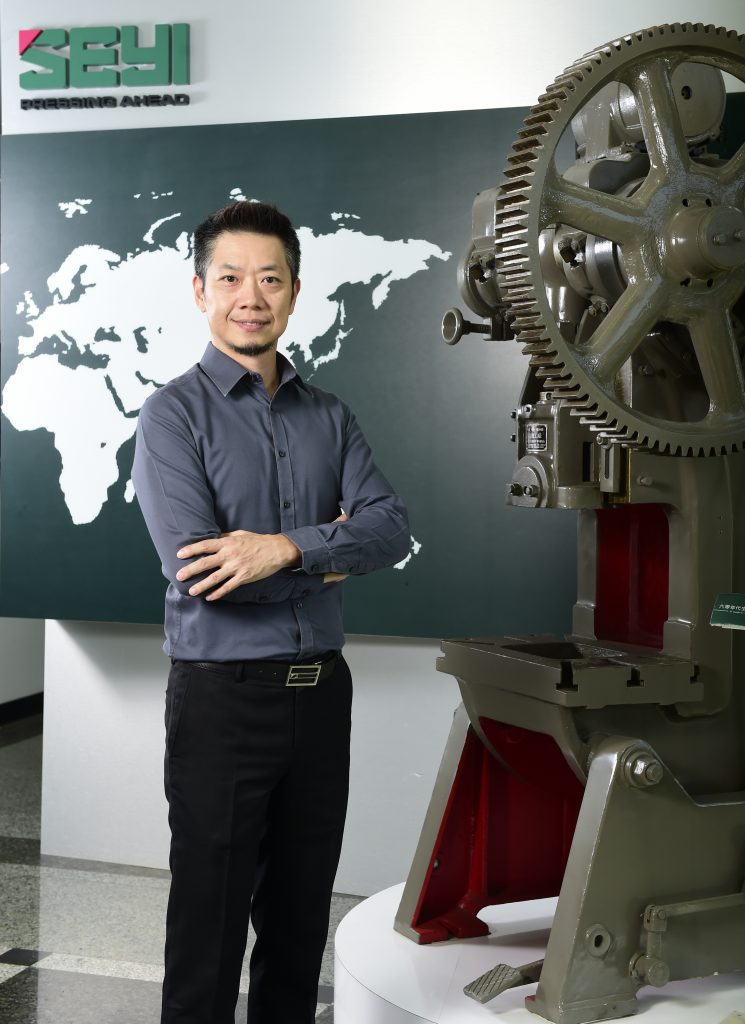

红狮电梯装饰有限公司总经理 吴坚

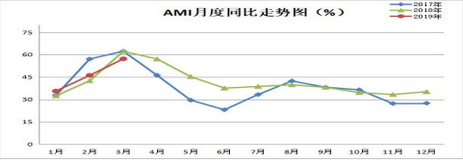

中国是全球最大的电梯市场,根据中国电梯协会的数据,2018年中国的电梯存量有628万台,占到全球保有量的33%左右,2018中国电梯产量大约是85万台。而根据国家统计局的数字,中国2019年前九个月的电梯产量就已经达到了85.7万台,是制造业中少数同比增长超过两位数的行业。

电梯是竞争充分的行业,是钣金行业的重要服务行业,诞生了一批有竞争力的电梯钣金零部件加工企业,这其中海宁市红狮电梯装饰有限公司就是其中的龙头企业。2019年10月,MFC的记者在风景如画的红狮电梯的工厂采访了该公司的总经理吴坚先生,他曾经在MFC的行业论坛做过精彩的报告。

MFC:首先,请您给我们读者简要介绍一下海宁市红狮电梯装饰有限公司的整体情况。

吴坚:红狮电梯装饰有限公司成立于1991年,是国内最大的专业从事观光梯轿厢、客梯轿厢装潢及制造的企业之一,其中观光梯轿厢的生产制造水平和生产量在国内市场上处于主导地位。

红狮电梯是红狮企业的控股母公司,企业集群的其他主要成员包括:海宁红狮宝盛科技有限公司,主要的生产经营领域为:航空制造业,主要的产品类别为:飞机零部件、航空发动机零部件;海宁赛维尼机电有限公司,主要的生产经营领域为:电子产品制造业,主要的产品类别为:多媒体智能终端、新能源车配件等精密钣金业务。

企业占地面积20万平米,现有资产规模8.6亿元,员工人数1400人,2018年实现销售收入为8亿多。其中,红狮电梯占地6万平米,有员工350余人,拥有专业技术人员100余人,2018年未税销售额2.5亿,最近三年连续以11%以上的增速在增加。截止2019年红狮电梯拥有100多项专利,拥有230多台数控机械和自动喷涂生产线。近年来分别荣获“高新技术企业”、“浙江省科技型中小企业”、“浙江省专利示范企业”、“浙江省AA级守合同重信用企业”“嘉兴市技术创新优秀企业”、“嘉兴市诚信企业”、等荣誉。

MFC:请问,电梯行业有什么特点呢?

吴坚:电梯包括直梯、扶梯和人行步道,被列为人类历史最伟大的100大发明之一,有了电梯,摩天大楼才能建起来,现代城市才能大大节省土地,获得巨大的人口聚集效应从而形成一个繁荣的城市圈。

电梯第一个特点是安全至上,电梯是性命攸关的机电设备,是属于国家严格管控的特种设备,从生产、使用、检验检测等各个环节都有详细的规定和全过程的监督。电梯的整个产业链都要绷紧安全的弦,一旦有安全问题,电梯主机厂砸牌子、赔偿、被处罚,甚至可能倾家荡产,所以主流的厂家对零部件供应商选择非常谨慎。

电梯第二个特点是非标品为主,电梯企业接订单定制生产,不像汽车、家电、电子产品一样,可以大批量生产出来之后,再去市场上销售。这意味着电梯的设计、制造、现场安装和检测都是个性化的,需要大量的人力参与,需要对土建、建筑、电力、控制等专业人才,是劳动集型行业,即使头部企业的产能都不太可能特别大,而且钣金件基本都在需求地当地生产。

电梯行业第三个特点是竞争激烈,电梯主机生产企业特别多,大约有700多家,但是中高端市场集中度又非常高,前十名的产值占到了行业的7成以上,剩下的600多家分食剩下的市场,而头部的上海三菱、日立中国2018年的年销售额大约有200亿元,国内的龙头康力电梯有30多亿,而且订单还在不断激增。但同时还有大量的小企业没有核心竞争力,产量小,上下游都没有议价能力,只能无序竞争,大打价格战,所以不断有企业破产,或者接近破产。

对与钣金制造商而言,电梯零部件是典型的结构强度高、小批量、多品种、安全要求高的产品,利润受原材料的影响非常严重,而电梯主机行业竞争激烈,除了头部企业净利润能到7%~10%,大部分主机厂的毛利和净利润也不高,整个产业链也面临年年降价的竞争压力,自2018年全行业的价格战对整个产业链的利润伤害都很大。

电梯钣金对于电梯的安全性不是取决定性作用的,但又是客户和用户接触的部件,其造型设计、加工水平如R角的处理、观感、触摸感等决定了他们对电梯品质的评判和采购意向,而这正是我们海宁红狮的长项。

MFC:海宁红狮的产品包括哪些呢?有哪些核心客户和项目?

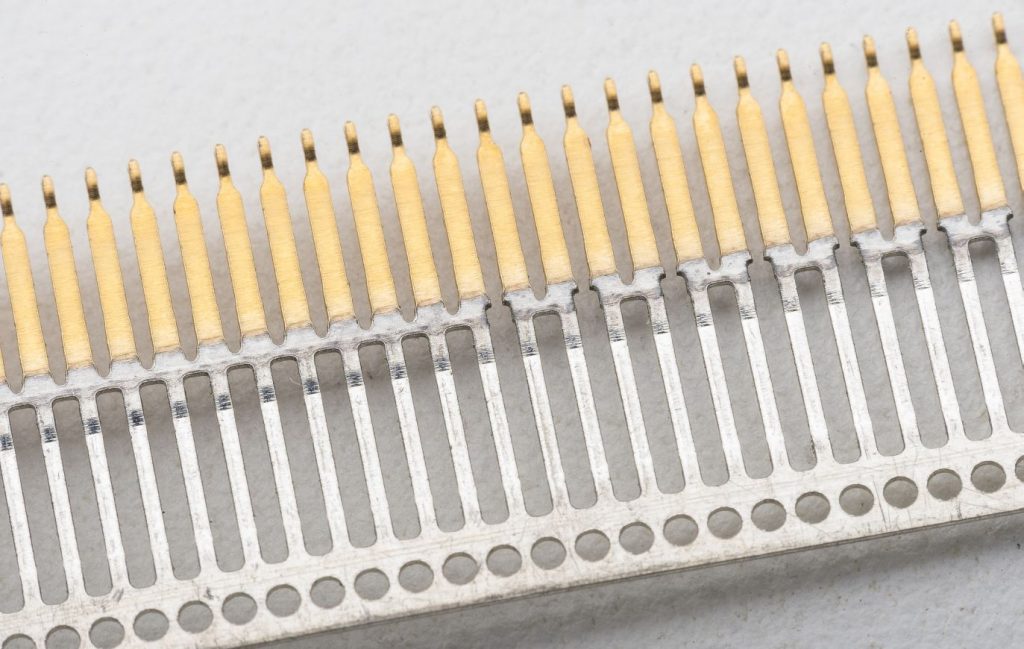

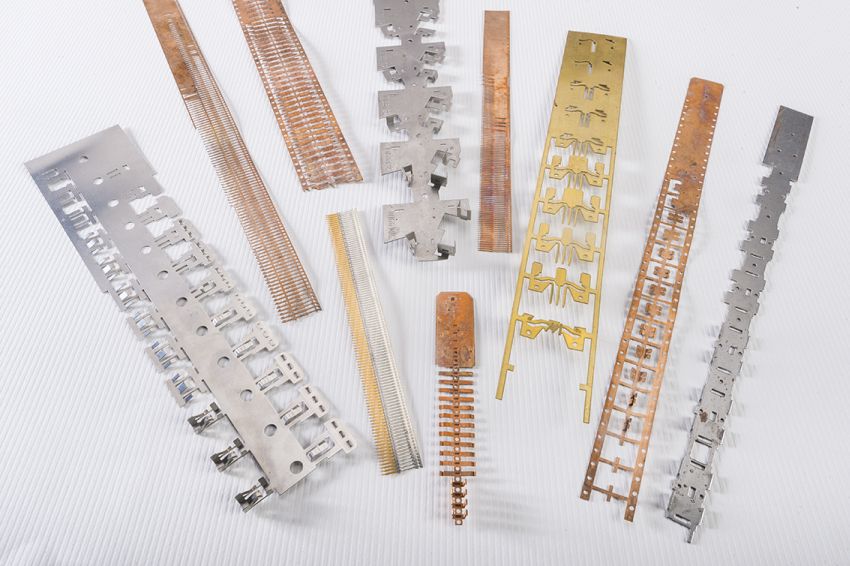

吴坚:我们海宁红狮产品包括观光梯轿厢制造及装潢、电梯轿厢制造及装潢以及自动扶梯装潢,轿架、吊顶、扶手、厅轿门、门套制造及蚀刻板加工等。我们红狮从1999年率先在国内进行观光梯的独立设计与制造,在国内率先使用了不锈钢蚀刻和电脑彩色喷绘技术,将各种发纹板、镜面板、镜面蚀刻板、钛金板、镀金板、大理石、玻璃等高档板材应用到电梯装饰行业,满足时尚、奢华、简约等各种个性化的风格。

中国的电梯行业是和房地产的发展密切相关的,而长三角是中国的经济发展最强最快的区域。电梯体积巨大,又是个性化定制的特点,决定了电梯主机厂必须要在消费集中的地方本土化生产。外资企业进入中国的时候,优先在上海、苏州、杭州、宁波等地布局。海宁距离上海120 公里,距离杭州70公里,距离宁波150 公里,距离苏州110 公里,海宁红狮充分利用了地理优势,抓住历史性的发展机遇和业内顶尖的巨头合作,成长为电梯零部件的龙头的企业。目前,我们占销售额近7 成以上的前三名大客户通力、奥的斯和莱茵的订单都来自这几个城市。

电梯轿厢制造和装潢也是高度竞争的行业,我们海宁红狮不是拼单纯的制造,不是简单地来料来图纸加工,而是在电梯主机厂设计阶段就深度参与。我们拥有各种技术人才,能够从美学、建筑学和工程学等角度提出专业的设计方案,让主机专注内部核心功能的制造,将轿厢结构以及装潢的门面功夫全部外包给我们,形成专业化分工深度的合作。

目前为国内外300 多家电梯企业进行配套装饰服务,拥有许多一流的客户,如芬兰通力、美国奥的斯、德国莱茵、德国蒂森克虏伯、瑞士迅达、法国索迪马斯、欧姆龙、永大电梯等,承接了国内外众多重要项目,包括米兰地铁、哥本哈根地铁、首都国际机场3 号航站楼、国家体育中心、国家大剧院、上海世博会主题馆、阿曼机场、新加坡金沙娱乐城、多哈地铁、北京中国尊、重庆来福士、昆明南新客运站、武汉地铁、广西九州国际、广州平安金融中心、沙特王国塔、沙特麦加大清真寺、多哈地铁、哥本哈根地铁、斯德哥尔摩地铁、新西兰国际会展中心等等。

这些项目要么是地标,要么是首都和核心城市的地铁、航站楼或核心商圈建筑,是一个国家和城市的门面,人流量大,任务繁重,我们红狮的产品艺术品味和质量经受住了最顶尖用户的考验。

MFC:我们刚才经过厂区的时候看到大量国内外的加工设备,还有完整的电镀和喷涂工艺。请您给我们介绍一下海宁红狮的制造有哪些特点?

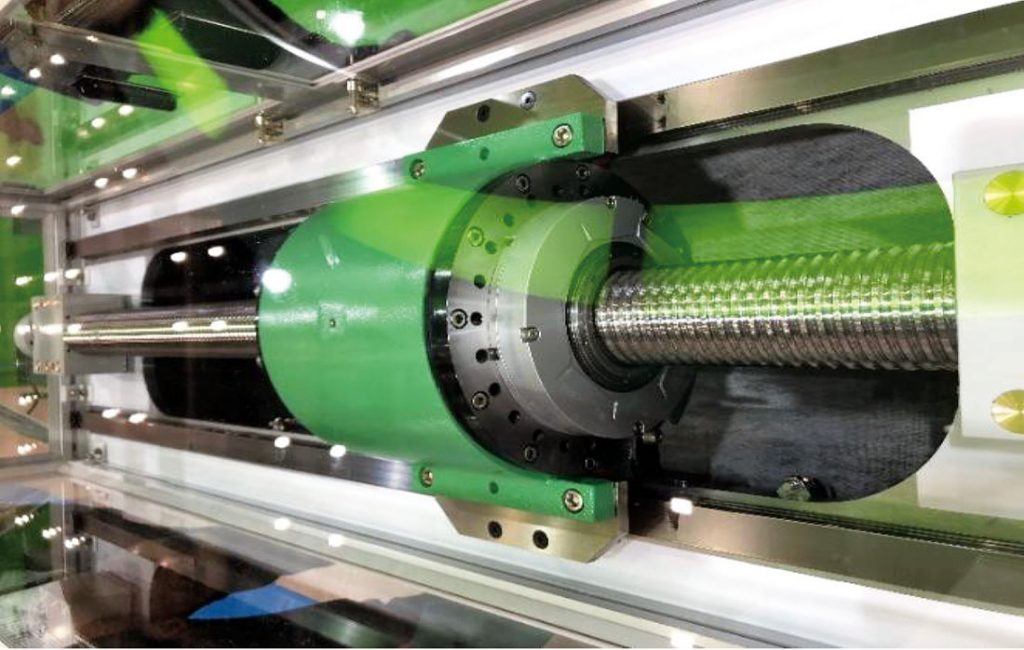

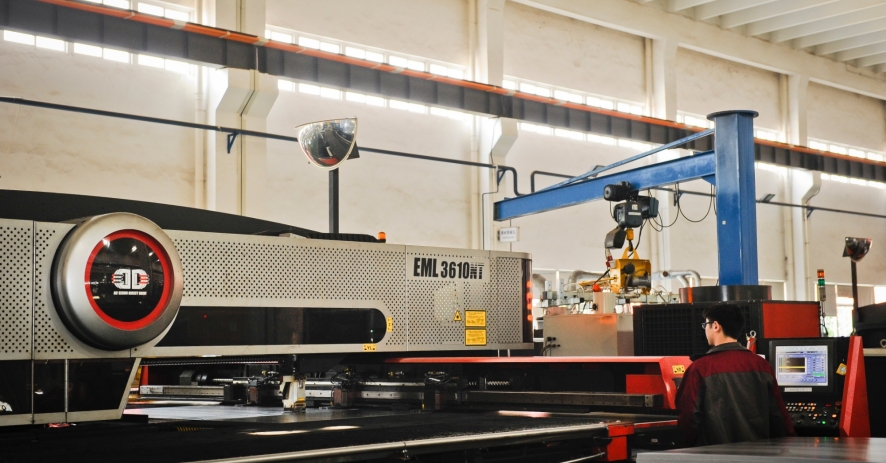

吴坚:我们海宁红狮电梯的加工手段和产能在业内是名列前茅的,制造包括设备、标准、软件、管理和人的多方面因素。我本人管设备管理和采购多年,深知工欲善其事,必先利其器的道理。红狮是国内较早引入进口日本AMADA 全系列数控激光切割机、多工位数控冲床、开槽机、数控折弯机、萨瓦尼尼P4 钣金柔性加工线、瑞士金马喷涂流水线等,实现了数字化和信息化生产,实现了生产任务的可追溯性。这些一流设备构成的生产线保证能够同时满足大批量加工和柔性化小批量加工的需求,我们的设计人员有更大的自由度,不必过分考虑成形的可能性,设计得出来,就能造出来。同时钣金加工的冲孔和折弯精度,使得后续焊接、喷涂、安装和维修的难度和故障率大大降低。电梯在各种恶劣环境中长时间超负荷的条件下也能正常运转,这个要靠加工设备来保证。

当然光有设备不行,要和业内这些排名前十的企业合作,企业的质量管理体系不仅仅是要求通过,而且必须是真正执行起来,以零缺陷为目标,这也是我们海宁红狮的核心竞争力之一。

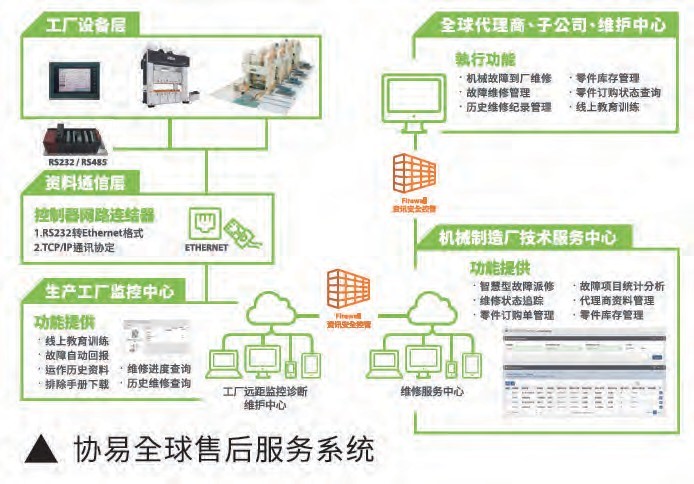

海宁红狮电梯荣获“高新技术企业”评定,已经通过了ISO9001:2008 质量管理体系认证、国家强制性产品认证:玻璃3C 认证、 ISO14001:2004 环境管理体系认证和 CWBCSA W47.1 & W55.3 加拿大焊接协会认证。我们的第一大客户芬兰通力把德国汽车工业协会(VDA)的行业标准转化为电梯行业的KDA 标准,作为核心供应商,我们也在积极配合导入这项要求更好的标准,全面提升制造水平。我们也成功地导入了个性化的订单管理系统、生产管理系统,物料流动根据系统安排全程跟踪,做到随时掌握情况,有问题随时处理,实现精益化管理多品种生产。这些有效降低了成本,增加企业竞争力。

MFC:您刚才还提到了人的因素,我们进来之后发现你们的员工构成很齐全,既有50 多岁的老员工,也有刚毕业的年轻员工。而一般的制造企业要整体偏老,要么整体很年轻。请问你们的人力有什么特点?

吴坚:我也长时间负责集团的人力资源的工作,对这个问题很有感触。我是2001 年加盟红狮的,现在工厂还有1991 年创立时就进来的老员工,他们的经验是企业的财富。目前制造业利润下滑严重,电梯又是高度竞争的行业,我们不可能开出比某些服务产业更高的工资,我们只能说在业内有竞争力的待遇。但是红狮有完善的晋升体系和薪酬评测,适合管理和销售的可以走管理销售岗,喜欢钻研制造和设计的,可以走专业技术路线,这些技术人员和工人可能拿到的报酬比班组长等管理人员还高。

我们的员工构成大概管理和技术人员平均42 岁左右,全员的平均年纪在35 岁左右。海宁是中国著名的皮草城,经济繁荣,但是房价比大城市便宜很多,所以本地员工不需要去外地打工,不需要承受房租的负担,即使名义工资比周边大城市低,但是真正存下的钱却比在苏州杭州和上海同样工作的人多。

我们的人员流失比较低,大约每年2.8%,这样培训和实践的经验能够在企业传承下来。我们最大的财富是年富力强、经验丰富的工人、工程师、研发人员、营销人员,让我们的产品兼具艺术性和实用性,在设计、钣金加工、喷涂、检测、发货、装配等每一个环节都严格把关,获得质量、成本和交货期的平衡,在强手如林的行业中获得一席之地。随着技术研发中心大楼的竣工,我们加强了和上海交通大学的合作,技术研发能力将进一步巩固。

amadaMFC:您对电梯行业以及电梯钣金行业的发展有什么看法?对红狮电梯的发展有什么构想?

吴坚:电梯是和基建、房地产高度相关的行业。2019 中央政府工作报告提到了电梯行业,住房和城乡建设部随后出台了《住宅项目规范》根据新规,城镇新建住宅建筑应全装修交付,还提高了住宅设置电梯的要求,由原七层及以上或超过16 米设置电梯,调整到了四层及以上或超过9 米应设置电梯,这些会刺激电梯新增和翻新改造的消费。国家部署加快改造城镇老旧小区的旧楼改造,老传统地产旧电梯的更新换代、棚户区改造、各地基建大幅上马等激发了大量的需求,2019 年中国的电梯又要创历史新高,我们目前的产能非常饱满。

一般而言,房地产景气程度从出台到传到我们这种电梯零件企业大约是两年的时间。国内电梯市场正在面临激烈的洗牌,行业利润在下滑,但是我认为对于我们这样已经处于竞争优势的企业而言,是长期利好优于短期阵痛。未来,随着中国市场的饱和,印度、越南等新兴经济体的需求会出现井喷式的增长,我们将专注我们的定位,随着主机厂给世界各地的项目供货,也可能将来在国外设厂,将中国制造的影响力传递到全球。要在未来的竞争中获胜,我们还有需要做很多工作,比如新工艺开发、新材料应用,提供更加更加安全,更加美观的解决方案,建设全方位的信息化建设实现全流程的可视化管理,环境保护达到更高标准等等。

将来国家对于钣金企业的喷涂、电镀、废水废气的排放会更加严格,我们已经投入了近2000 万的资金进行环保和劳保方面的技术改造,做到固液气污染物无害排放。改造完成之后,新的工作环境对社会和员工都是保护,也能吸引新鲜血液加盟,也增加企业的竞争力。钢材、塑料、玻璃、石材等原材料对电梯行业的盈利至关重要,我们也将引入金融人才,利用期货保值、对冲材料风险,确保企业不至于为了保证利润,降低材料的标准,让成本更加可控。

我认为,电梯未来的趋势是创新和整合,没有竞争力的主机厂和供应商在产业链的话语权将越来越小,直至被淘汰。总之,海宁红狮将坚持实业,以质量竖品牌、以专业促发展、以平台育人才、以创新赢未来。希望通过MFC 的平台让更多的合作伙伴了解我们,让客户放心使用我们的产品。(刘明星、李建、王思杰)

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志