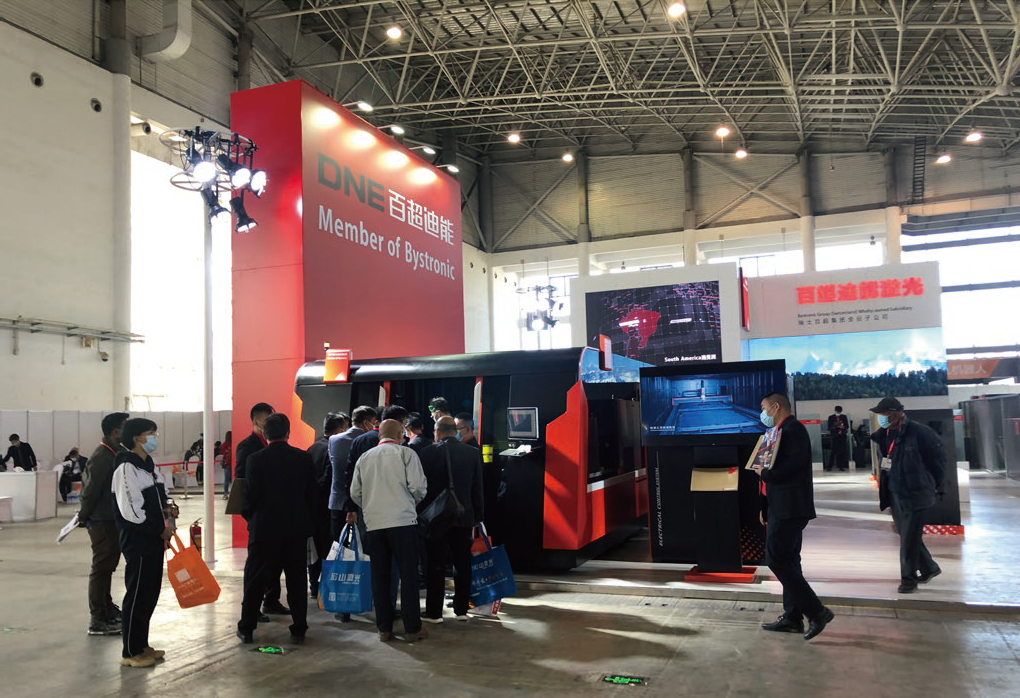

2020年10月23~24日,由MFC《金属板材成形》杂志举办、沧州市工业和信息化局和沧州市钣金产品行业协会协办的 2020中国北方汽车制 造技术与金属成形展览会在沧州成功举办。本次展览会共邀请了60多家国内顶尖钣金激光切割机、切管机、折弯机 和机械压力机、液压机、汽车冲压模具、自动化、去毛刺、软件、数控模具、焊接、 铆接、冲压、码垛搬运、机床上下料、 喷涂、抛光打磨机器人、智能制造等领 域的国内外一流展商参展;同时展会也 吸引了来自沧州19个县市以区及周边省市的2600多名专业观众前来参观, 其中来自青县、黄骅、泊头和南皮的观 众占到了前四名,大约接近2000人。

展会上百超迪能、宏山激光、大族 智能携带了先进的切管机,这是此种类 型先进机床首次在沧州展出,可以自动上下料,自动切各种圆管、方管、型钢等, 有大量的成熟工艺可供选择;百超迪能、 宏山激光、大族超能、领创激光、扬力集团、力星激光展示了二维激光和激光 焊接技术或者板管激光切割机;

扬力和 扬锻携带了闭式机械压力机,可用广泛用于五金、汽车零部件冲压;意大利钣金设备巨头萨瓦尼尼公司和普玛宝公司也现场通过视频展示了多边折弯机、冲激光复合机、冲剪复合机、自动激光 切割 / 冲折柔性加工生产线,二者在沧州地区已经有了数家用户,有潜在客户对两家公司的高端柔性加工中心产生兴趣;

上海研冲展示了常州中安的矫平机、 荷兰沙霸的去毛刺机、美特的钣金模具和英视的检测仪。

祥生砂光机展示了实物的去毛刺机,这台机器已经卖给南皮的一家金属制品公司;

大族超能展示了全新一代的激光柔性生产线,适用薄板切割的各个行业;科发电器展示了各种 设计精巧的平台直角焊、气缸夹紧焊、 圆管焊以及集装箱焊和4轴 /6轴变位 焊的辅助焊接系统;

无锡汉神电气展示了工业焊机、经济型焊机、DSP 控制全 数字化焊机、数控切割机、相贯线切割机、激光焊割专机、机器人焊接工作站、弯管自动焊割专机、脚手架自动焊接专 机、 自动焊接中心辅机具、焊接、切割、打磨除尘净化设备以及各类焊割附件;

嘉意机床展示了折弯自动化、折弯单元、 机械手和压铆机;

湖北博士隆展示了各 种抽芯铆钉、拉铆螺母、非标异型件、 密封铆塞件,适合在各种钣金件和新能 源汽车件上用;江苏旌文模具展示了各 种数控模具;

常州雪龙机械展示了各种刨槽机、校平纵剪横剪一体机、伺服精 密矫平机技术;

九众九机器人展示了覆盖冲压、码垛搬运、机床上下料、焊接、 喷涂、抛光打磨等机器人;

中科莱恩机 器人展示了高端冲压工业机器人技术;

河北电焊机股份有限公司展示了多种规 格的铆接紧固件产品;

国机只能技术研究院提供以工业软件及智能装备为核心的智能制造系统解决方案及信息化智能化服务咨询诊断服务;

深圳鈺翔展示了钣金柔性数控送料机,通过送料机与可控切换模具配合,对卷板进行连续冲压,适合各种批量钣金件加工;

湖州机床展示了使用冲压用的各种板材成形液压机、管件压制机、电机、轮毂、复合材料、 粉末冶金液压机;

匡德机械(上海)有 限公司展示了专业的高压系统,主要用 于金属钣金成形和先进材料及关键工业部件的材料致密化;

安徽斯塔克机器人展示三维激光切割机、高精度五轴激光 切割机、非标激光切割机和激光焊接机等;

齐齐哈尔二机床提供400~2600吨大型机械压力机,也推出了台面都是7米5的25000KN和32000KN 多工位冲压生产线和 16000KN 多工位生产线;

北京谊科数控科技展示高端数控折弯机;

江苏恒佳展示了HB系列闭式数控折弯机、HR 系列折弯机器人、HS系列闭式数控剪板机、自动化折弯生产线等设备、深圳和胜金属展示模具和五金产品的热处理和表面处理技术;

阿帕奇展示高功率光纤激光器和放大器;

江苏阿尔菲特展示了工业机器人、智能机 器人和柔性制造单元和数控伺服系统、数据库管理系统、信息管理管理系统等; 哈格机械提供紧固件压铆机等。

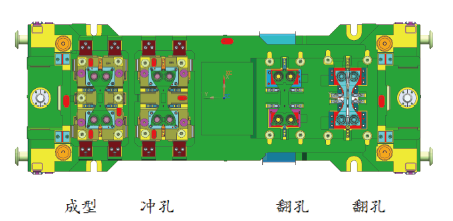

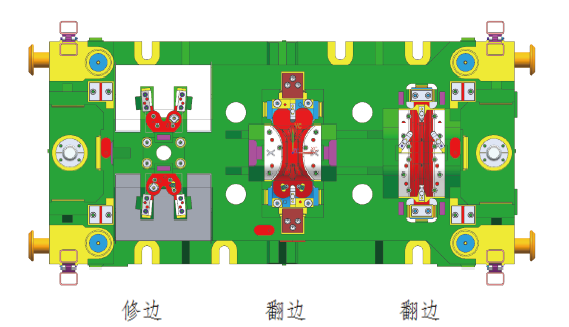

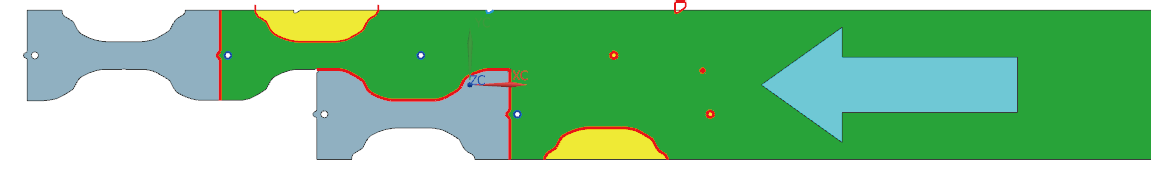

本次展览会 MFC《金属板材成形》 杂志和泊头模具行业协会合作在展览会 现场组织模具展区,有兴达、兴林、京泊、 瑞恒、黄河、金键、隆泰、德道、正美、 启航、浩然等十一家企业以泊头模具展 团的形式参展,携带了各自的典型冲压 覆盖件和结构件模具,这些企业是当地 的龙头企业,也是中国冲压模具行业骨 干企业,其中兴达是中国模具工业协会 评选的 AA 级最高级别,兴达、京泊和 金键获得 BB 级企业称号。

沧州市工信局王丙林局长为本次展 览会做了热情洋溢的开幕词。作为河北 省重要的工业城市,沧州交通发达,港 口、土地、区位优势明显,是京津冀产 业转移的重要承载区。汽车及零部件制 造就是沧州承接产业转移,借势发展最 为生动的缩影和诠释。北京现代沧州第四工厂和北汽新能源黄骅基地具备了 90 万辆整车产能,海纳川、北汽韩一、瑞 荣配件、岱摩斯、摩比斯等核心配套零 部件企业相继入驻,汽车配套企业 600多家,规上企业 150 家。全市汽车产业2019 年实现营收超过 400 亿,千亿级 汽车产业链初具规模。截至年初全市已 累计引进京津合作项目 1400 多个,协议总投资 6410 亿元,成为现代产业发 展的热土。

青县李白副局长介绍青县是中国北 方机箱钣金制造名县,获得过“中国电 子机箱制造基地”荣誉称号。电子机箱 产业经过 40 余年的发展,已经拥有企业 1000 多家,其中,科技型中小企业488 家、高新技术企业 12 家、规上工业企业 36 家,拥有激光切割机、自动折弯机等先进生产设备 800 余台(套),设备智能化、数控化达到 80% 以上, 腾耀、汉智、豪威、环宇、融力、万德、维冠、金雷诺成为享誉国内外知名机箱 钣金企业。青县的钣金加工产业已经发 展成为本土经济密度最大、经济和社会 贡献最大、发展潜力最大的特色主导产 业。青县是我国北方最大的电子机箱钣 金加工基地,钣金加工规模大、精密度 高、有实力、讲诚信已经成为青县一张 靓丽的名片。

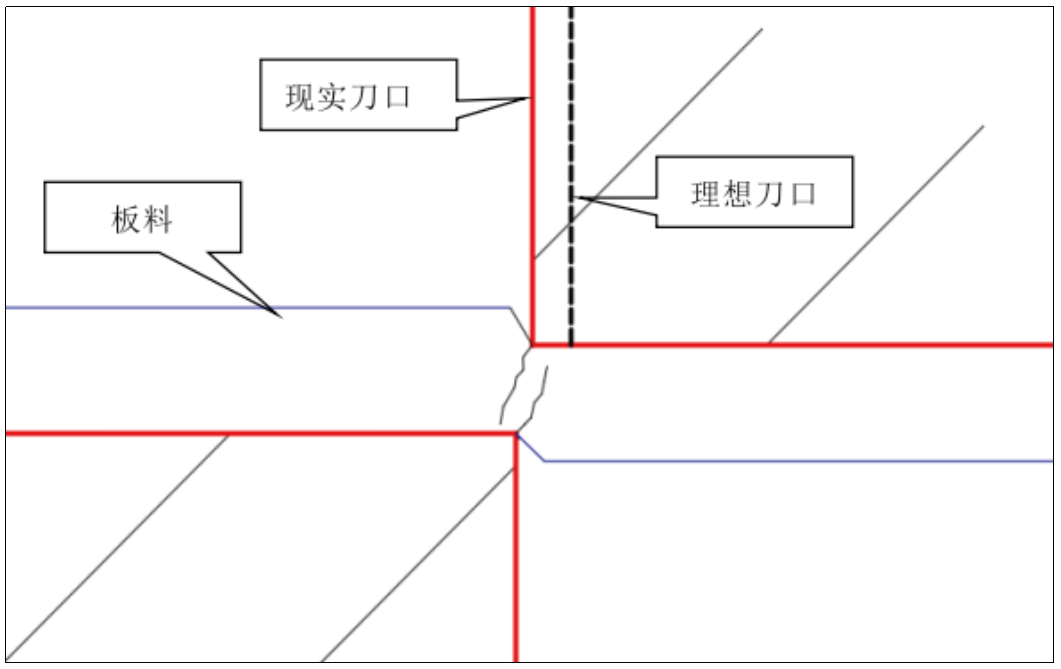

泊头市工业和信息化局的刘庆岗副 局长介绍了泊头的产业情况,目前,泊 头市拥有汽车模具生产企业 80 家,配套、服务企业 75 家,年产车身模具 3万台套,年产值 58 亿元,且全部集中在 20 公里范围内,集群效应突出,市 场效益可观,已成为国内汽车覆盖件模 具生产企业最为密集地区。全市年销售 收入超亿元以上的模具生产企业 8 家,兴达、兴林、京泊、金键、隆泰等 5 家 企业成为国家模具骨干企业,其中,兴 达模具是全国最大的民营汽车模具生产 企业。全市拥有 1100 台大型数控加工 中心,50 台进口五轴、五面加工中心, 200 台大型研发调配压力机等先进设 备,具有较强的生产加工能力。同时, 激光淬火、CAD/CAM/CAE 等汽车模 具领域前沿技术,在我市模具企业中得 到普遍运用,可在本地实现从产品设 计—基础铸件—模具加工—汽车冲压件 等生产全过程。

展会期间,沧州市钣金产品行业协 会组织了 100 多名会员企业代表参观展 会,并在现场举办了该协会张其海会长 和东盟经济文化联合会的解坤先生的签 约仪式,双方计划帮助沧州和东盟企业 加强合作。

现场活动结束后,阿帕奇(北京)光纤激光技术公司、大族超能、百超迪 能、萨瓦尼尼、祥生砂光、九众九机器 人、深圳和胜金属、安徽斯塔克机器人、 中科莱恩等企业做了精彩的技术报告。

沧州市钣金产品行业协会——东盟经济文化联合会战略合作伙伴签约仪式

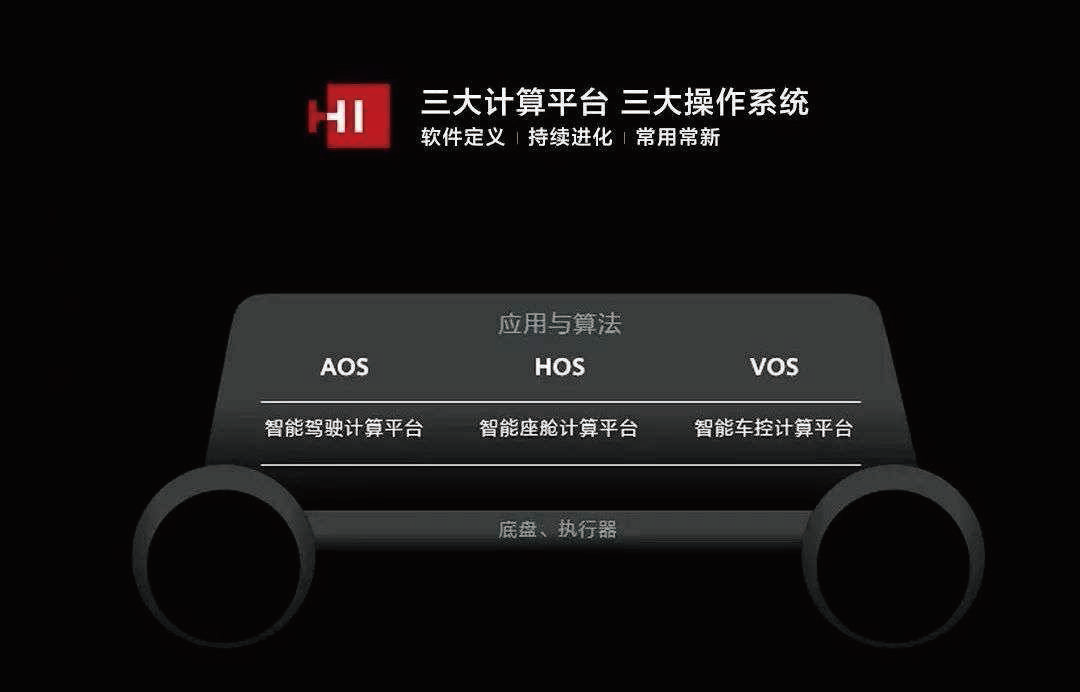

10月22日14:00~17:00,MFC《金属板材成形》杂志和泊头市模 具工业协会联合了组织了全国各地来自 50 多家企业的 70 多名代表参观北京现 代汽车沧州工厂,这是现代汽车首次在 北京之外地区投资建设的集绿色、品质和智能于一体的现代化汽车制造工厂,是京津冀协同发展战略提出以来,落户河北最高质量和最大体量的协同项目。沧州工厂及配配套设施总投资120亿,占地2868亩,规划产能30万辆整车和20万台发动机,2015年4月3日开工,2016年10月18日量产,生产悦纳和新一代 ix35SUV。

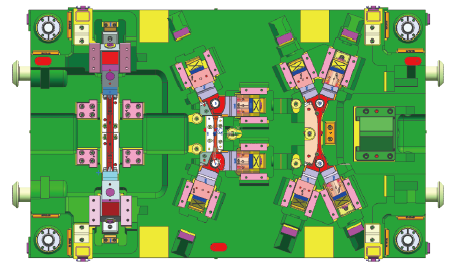

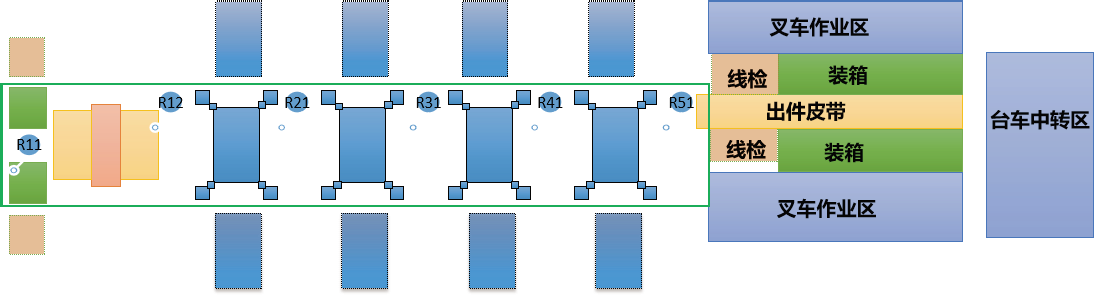

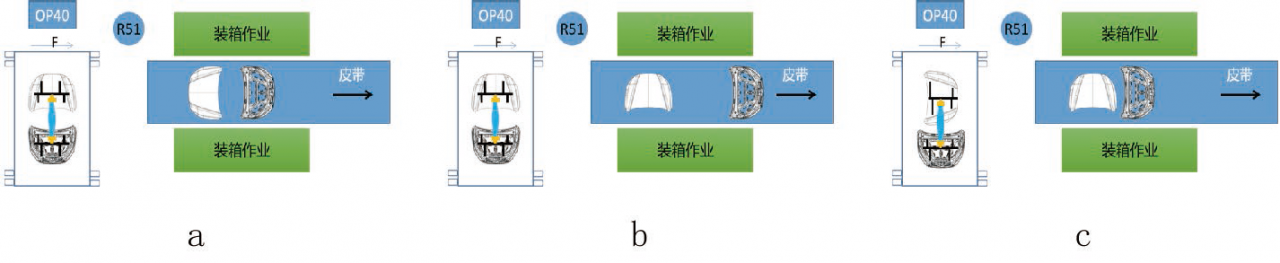

本次参观,参会代表有幸参观四大工艺,看了2条100%自动化的 5400吨全自动化冲压生产线和 500 吨的开卷 线;参观了采用智能焊接机、机器人近300多台,焊接自动化率100% 的焊接线;参观了拥有86台机器人,中、上涂内外板喷涂自动化 100% 的喷涂线;参观了多车型混线生产体系,实现车型 互换交叉生产100% 的总装线。

MFC2020 首届企业冲压模具供求对接会

10月23日14:00~16:00,MFC 和泊头市模具工业协会联合举办 2020 首届泊头汽车冲压模具供求对接会,在沧州市会展中心沧狮厅成功举办, 共有 18 家本地地龙头企业参加对接,40多家外地企业的主机厂、压力机、激 光切割机、焊接机、模具表面处理等企业的代表参会,其中东风汽车、北汽新 能源、一拖集团、奇瑞、老板电器、江 淮汽车、北奔、福田汽车等企业派了代 表参会。本地的龙头企业一一作了介绍,包括正美模具、金键模具、启航汽车模具、奥鹏机械、隆泰模具、浩然模具、鑫力模具、京泊汽车模具、通华模具、诚信模具、兴林车身制造集团、瑞恒模 具、兴达汽车模具、恒亿汽车模具、三达模具标准件、黄河汽车模具、融合汽车模具、德道汽车科技共 18 家企业参会。

10 月23日,《金属板材成形》杂志带着全国各地的 30 多名代表参观了 当地的龙头企业兴达模具,该公司成立 于 1992 年,下设 5 个分公司、3个研发中心、占地 350 亩,建筑面积 8 万平 米,有员工1450人,技术人员 260 让你, 固定资产 5.2 亿元,年产值6亿元,铸造年产值 1.1 亿元,现场模具产量惊人, 客户包括几乎所有的自主和合资品牌。

参观兴达模具

第二站,来到了金键模具,管理非 常规范,有员工450人工程技术人员100,有大型数控加工设备26台,模具调试设备 19 台,三坐标蓝光检测设备3台等全系列配套设备,长期为福特、 丰田、现代、一汽、江铃、比亚迪、奇瑞、 东风小康等国内外知名企业生产各种车 型的冲压模具。

参观金键模具

展览会结束后,《金属板材成形》 杂志一行又到黄骅参观沧州市钣金产品 行业协会的会长单位河北海捷集团,河 北海捷现代教学设备有限公司始建于 1989 年,是一家集设计、开发、生产、 销售、服务为一体的综合性高科技企业, 公司主要产品涵盖多媒体讲台、数位演 讲台、中控、电子白板、教育主机、网 络监控设备等,购买了业内先进的宏山 激光自动化切割线和自动化柔性折弯中心。

受疫情影响,本次展会真正启动从 八月份中旬才开始,在不到两个月的时 间里,完成各项活动的策划、组织和实 施。特别感谢所有的参展商、观众、政 府及行业组织、搭建商、运输商和相关 组织的大力支持,让这场内容和活动丰 富,水平高超的国内外一流展商实物展 示的高水平展会落地沧州,对沧州的制 造业水平提升起到了良好的促进作用。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志