在本文中,我们将介绍BLM集团 LT8激光切管机自动立体料库的主要优势,这是一个创新的设计,适用于管材和型材的垂直存储,能够实现自动搬运,并允许在无人值守的情况下进行生产切换:

1.提高生产效率

2.根据优先级立即进行生产切换

3.获得更多的车间空间

4.实时管理材料库存

5.保护材料

6.确保操作人员更安全

7.确保自动化无人处理的连续性和可靠性

1. 提高生产效率

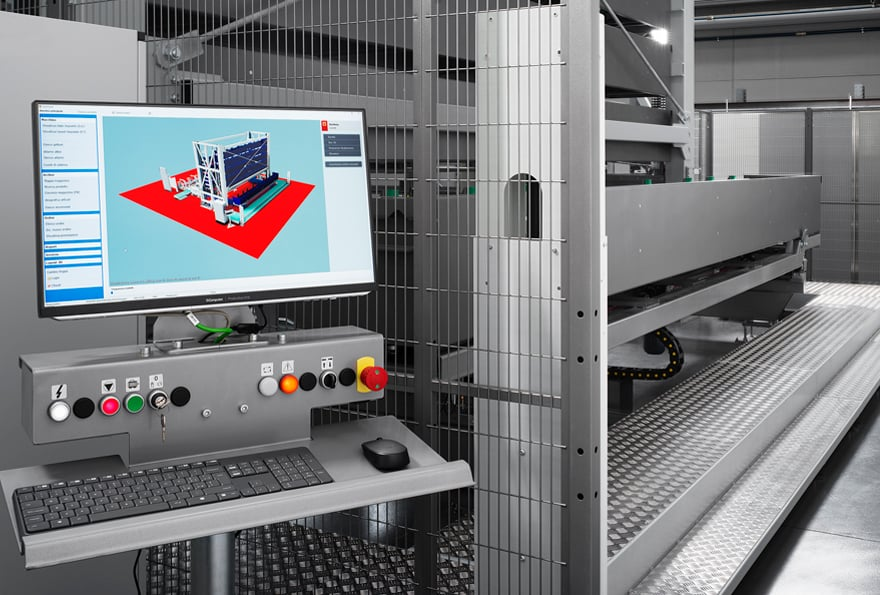

自动立体料库为全钢结构设计,其中配备了多个储存箱,每个存储箱可以存放各种不同截面和厚度的钢、铜、铁、铝或任何其他金属材料的管材。

根据需要生产的批次,将要切割的管材自动快速地从存储箱中取出到上料架上,这样就可以开始生产了,无需等待,也无需额外的操作人员,如叉车司机、料库管理员等。

给您带来的好处是设备可以更快地开始生产,比需要人工上料的速度快得多。

如果您还考虑了从上料架上移除上一批管材,并将管材放回原位所需的时间,那您就更能了解为什么激光切管机的正常运行时间会显著增加,设备的等待停机时间会显著减少,从而提高日常生产率。

2.根据优先级立即进行生产切换

有时您可能需要更改生产计划批次的顺序(在某些情况下,甚至需要立即中断当前的生产批次),以应对紧急情况和生产需求的意外变化。自动立体料库的解决方案会将这种不便降到最小。

无需找到额外的空间将管材和型材临时存放,这意味着无需处理复杂问题,也不会失去对未加工管材的追溯性。

排队批次的顺序可以直接在设备上更改,或将额外批次添加到预先编程的列表中,并在短时间内自动更改存储箱。

使用立式自动料库可立即进行生产转换。

3.获得更多的车间空间

我们已经提到,需要撤回上一批次的剩余材料,以清空设备的上料架并开始新的批次。必须移除正在切割材料,使其不会妨碍新管材的到达。如果已经计划好一系列需要切割的材料批次,那么在设备周边就需要准备足够的空间,作为等待处理的管材的临时存放地点,即使这其实是并不创造附加值的活动。这种情况可以通过自动立体料库来改善,该立体料库利用车间的高度,并释放设备周围的空间,然后将其用于更有利可图的生产活动。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志