文|杨宾

通过对大排量发动机油底壳产品开发的描述介绍,说明了在此产品开发中涉及到的对冲压工艺分析,产品冲压工艺性,油底壳模具制造技术和自动化焊接技术等各方面具有代表性的大容量油底壳产品技术。

油底壳产品由于此产品冲压难度高,工装制造维护技术要求高,因此一直是发动机总成中冲压产品的一个难点。大排量发动机是客户具有战略意义的一个新产品,首先,它是客户自主研发的第一个产品,其次,它是客户进军大马力发动机市场的第一个产品。同时,对于我们来说,开发大容量油底壳也是开发新市场,提高研发能力的要求。本论文从大排量发动机油底壳的产品工艺性分析,产品修改,到工装模具的开发,自动化焊接技术开发制造进行了阐述。

产品介绍

大排量发动机油底壳总成是为配套客户在投入的一项新产品系列发动机研发项目。主要是为重卡系列车型所装载的大马力发动机(400马力以上),是市场上目前最大马力的发动机。它的特点是储油量大,通用性强。是前途比较看好的一款产品。

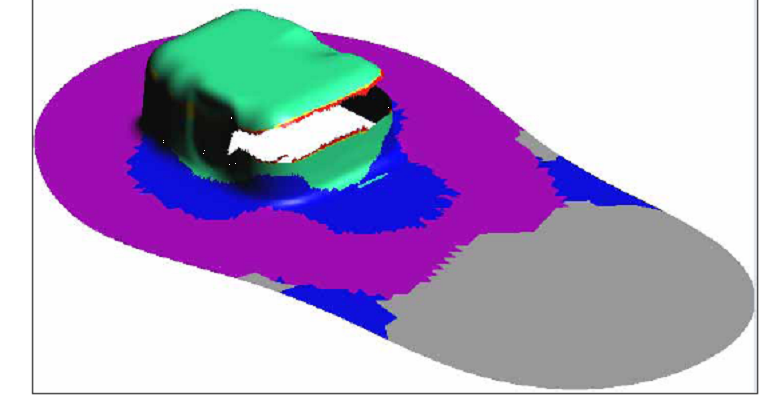

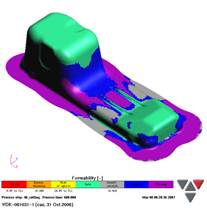

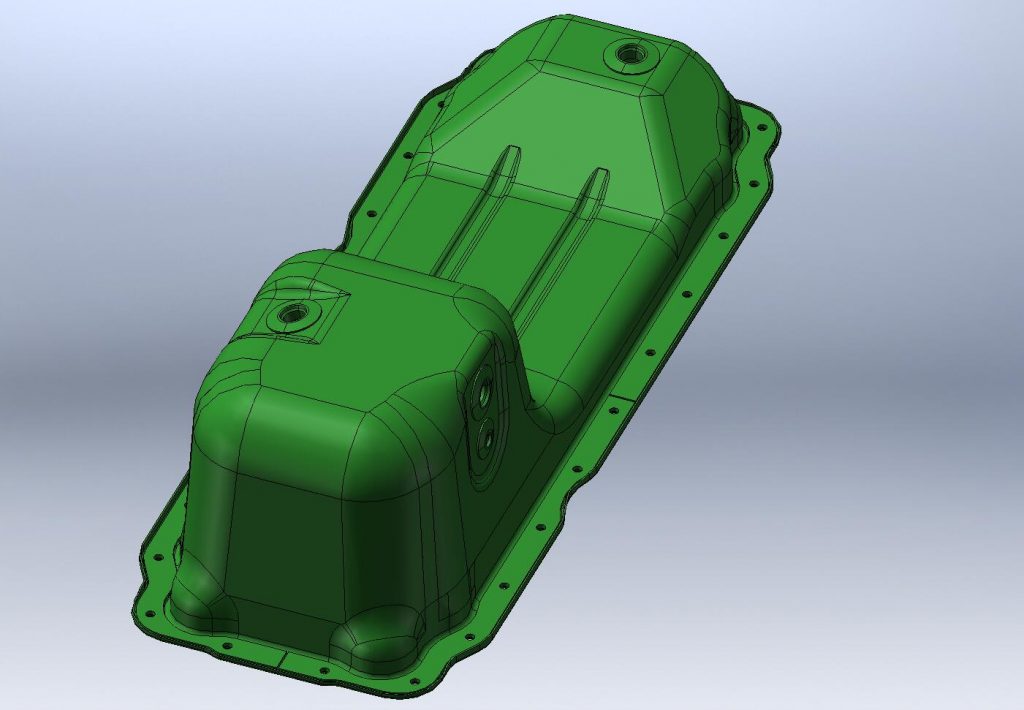

图1 产品数模示意

图1 产品数模示意

产品工艺性分析

此产品是客户自主研发的第一款大容量发动机产品,同时,对于我公司来说也是第一次进行大排量发动机油底壳产品的同步开发。在接到客户技术中心的设计阶段数模后,我们结合了以往经验,对产品进行了对比,同时对工艺性进行了分析。

以往最接近大排量发动机油底壳的产品是B油底壳。产品尺寸对比如下:

从图2、图3可以看出,大排量发动机油底壳的深度比B油底壳浅约2mm,宽度和长度各多了90mm和166mm。

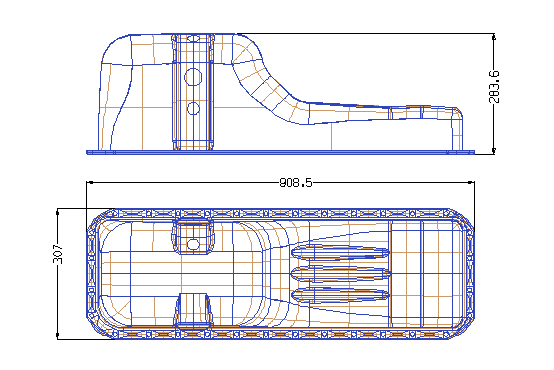

图2 B油底壳尺寸示意

图2 B油底壳尺寸示意

图3 13升油底壳尺寸示意

图3 13升油底壳尺寸示意

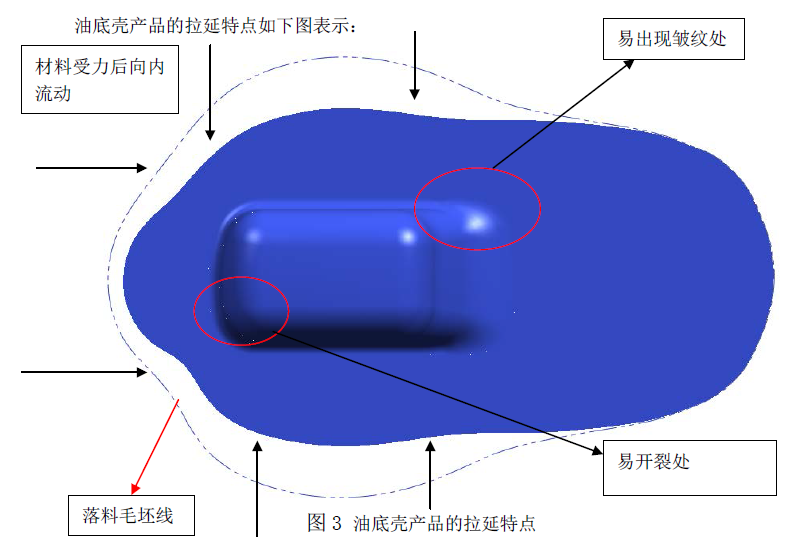

如图4所示,由于拉延高度最高可达280mm,因此在拉延过程中,角部易开裂,而在深端和浅端过渡位置又容易发生起皱现象。目前在油底壳制造工艺中,多采取了涂抹拉延油,垫塑料布等方法,均衡材料流动速度,并且采用多次拉延方法,以解决以上现象。

图4 油底壳产品的拉延特点

图4 油底壳产品的拉延特点

分析大排量发动机油底壳产品,与B油底壳深度基本不变的情况下,长宽都有大幅度增加,从冲压工艺角度来看,增大了材料流动距离,同时压料面积增大,都妨碍了材料的均衡流动。而有利于工艺性的是产品四个角部设计的鼓包,虽然以往油底壳有过这种设计,但是大范围应用到此新产品上,还是第一次,从下面的工艺分析来看,鼓包的设计有效的吸收了角部多余的材料,防止了材料的堆积,减少了拉延起皱的可能。、

工艺实验及对比分析

以下是对原始产品进行的CAE分析:

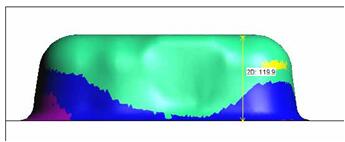

拉延高度119.9(采用了2次拉延,图5为一拉)

图5 一拉

图5 一拉

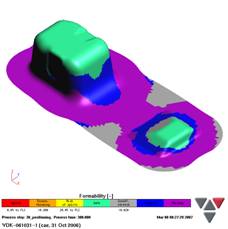

从图6可以看出,原始产品采用2次拉延,第一次拉延结束时,已经发生开裂。

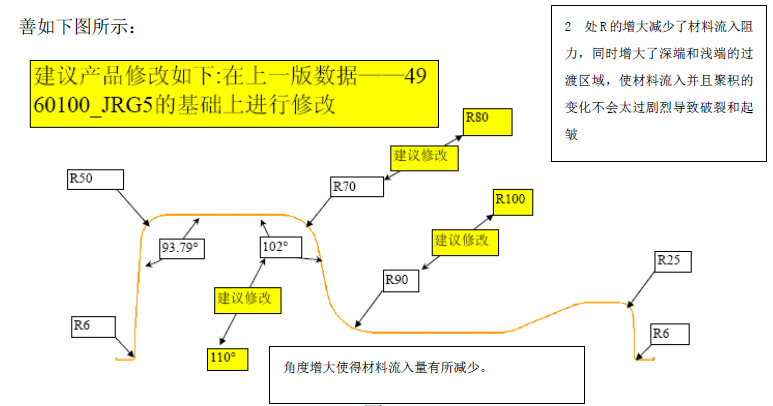

经过分析后,认为从产品冲压工艺性角度应对产品进行以下修改:

与客户研发中心技术人员进行讨论后,提出了以上修改意见,并且收到了反馈意见。双方在图示2位置处能否更改发生了意见分歧。我们认为此处对产品冲压工艺性影响很大,过于急促的从深端过渡到浅端势必会造成材料流动速度加快,变形剧烈,无法满足冲压工艺要求,而康明斯公司认为此处过渡圆角如果更改的过大,会影响发动机总成在此位置处的其他机构的装配,从而无法达到更好的通用性要求。

如何在产品的冲压工艺性能和总成的通用性能之间取得一个良好的平衡点,以满足双方的要求,是当前的一个主要问题。

因此,在康明斯最后确认产品之前,我们先对油底壳产品进行了局部更改,并进行了CAE分析,以便对产品的最终更改状态进行确认。

需要说明的是,在工艺方案制定过程中,参考了B油底壳开发过程中的经验,认为B油底壳采用的3次拉延虽然减小了工艺风险,防止了开裂现象,但是同时由于工序的增多,增加了制造调试的难度,由于油底壳拉延在制造调试中往往会对部分形状进行手工调整,因此在下道工序制造调试时必须对手工调整重新进行研配,制造调试工作量非常大,同时又难以达到较高的精度。因此,在大排量发动机油底壳的工艺方案初步确定时,制定了2次拉延的方案。同时,对第一次拉延高度进行了调整。

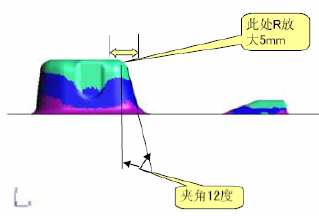

在对数模部分形状进行了如图8修改:

图8

图8

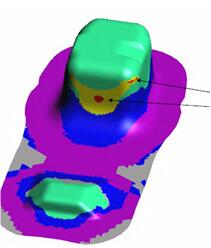

我公司对修改后的产品冲压CAE分析如图9:

图9 第一次拉延完毕后

图9 第一次拉延完毕后

从图9中可以看出,初始产品CAE所发生的开裂已经没有发生了,在第一次拉延结束后,只在局部发生了较小的开裂。

因此,我们认为初期的工艺分析方向是正确的。

图10 局部产品更改后对产品冲压工艺性的改善

图10 局部产品更改后对产品冲压工艺性的改善

根据分析情况,我们与康明斯公司研发人员进行了讨论,认为在不破坏产品装配通用性能和主要功能的基础上,是可以对产品进行更改,从而改善产品工艺性的。

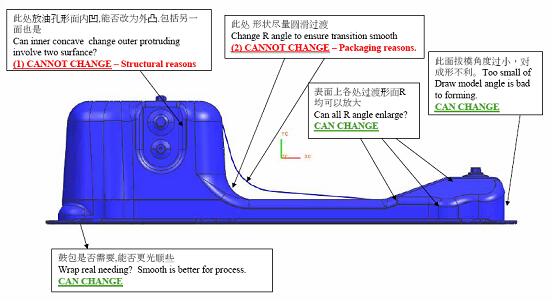

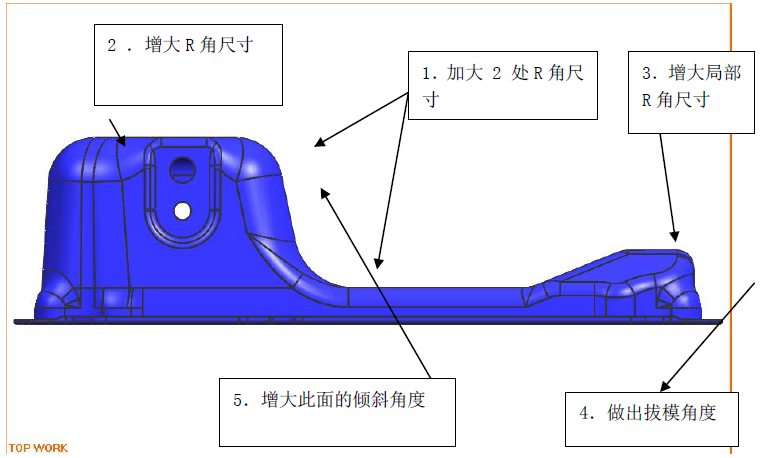

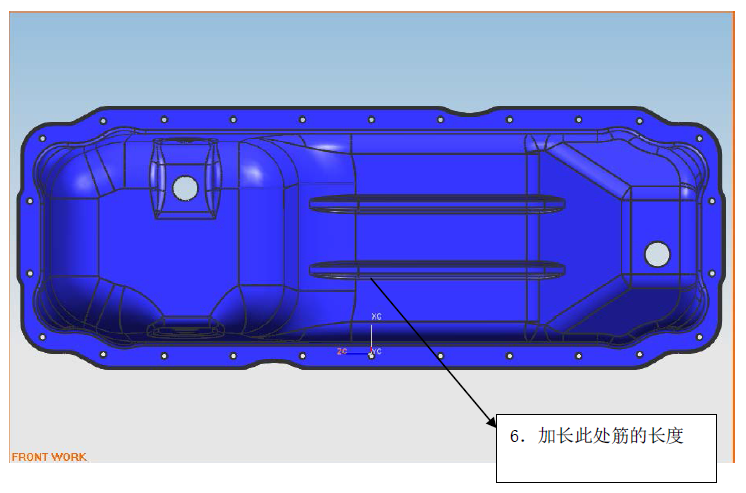

因此,对初始的大排量发动机油底壳进行了详细分析,提出了影响工艺性能的主要问题如图11:

图11

图11

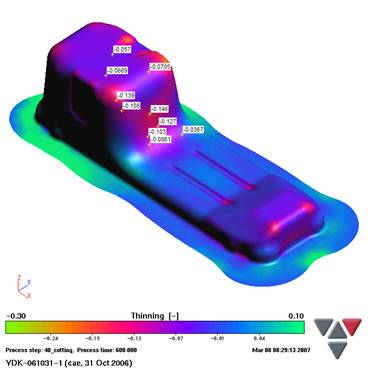

根据我们的工艺方案及实验结果,客户对产品进行了更改。我公司对更改后的产品进行了CAE分析结果如图12所示:

图12

图12

图13 一拉结束后状态

图13 一拉结束后状态

图14 二拉结束后状态

图14 二拉结束后状态

图14为二拉结束后材料变薄状态,从中可以看出,局部材料变薄率最大的区域为7%。处于安全区域。

图15 材料变薄情况

图15 材料变薄情况

从以上结果可以看出,更改后的产品已经基本消除了开裂的风险,同时在2道拉延工序结束后,零件CAE分析显示零件依然处于安全状态。从以往经验来看,已经可以保证调试出合格的拉延产品了。

材料分析

在客户油底壳系列产品的开发过程中,材料的选用一直是一个难题。以往的系列,在采用DC06材料时,生产中的废品率一直局高不下,而经过材料选用实验后,采用的进口韩国材料KTUX是可以满足使用要求的,但是进口材料的采购渠道难以保证,同时价格高昂,并非长期使用的首选。因此,我们与工艺研究所的技术人员同时联合钢厂,针对油底壳系列产品,进行了专用材料的开发。

在进行了相关材料性能对比,试制后,钢厂推出了特殊材料。此材料为超深冲级别的材料,在进行试用后,废品率从原来的20%以上,下降到了0.2%左右,有着显著的效果。因此,在进行大排量发动机油底壳开发时,我们首先选用的就是此种材料,在后期的工艺分析,实际制造过程中,都证明此材料是能够保证产品要求的。

模具设计制作情况

冲压工艺验证结束后,在模具制造开发阶段的问题就少了许多,由于在以往的油底壳模具制造中积累了丰富经验,因此在模具设计过程中的问题就是总结以往经验,在新的开发项目进行应用。

与以往油底壳不同的是,大排量发动机油底壳由于有2个蓄油区,因此形成了2个深端,如图16所示:

图16

图16

在模具结果上的变化,就是必须采用2条分模线,用2个凸模同时拉延成形的设计。

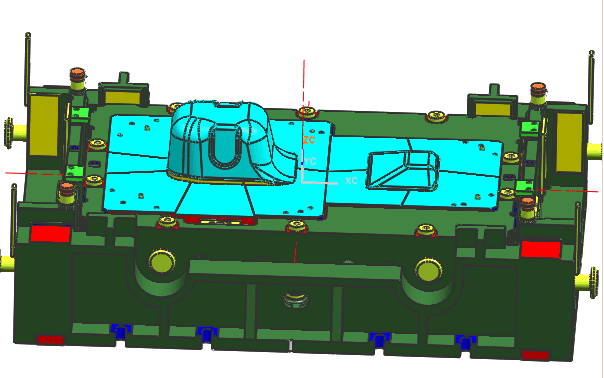

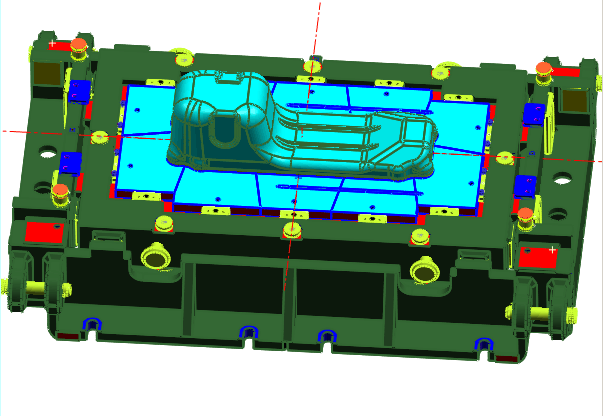

一拉模具实际设计三维实体如图17、图18、图19所示:

图17 一拉模具实际设计三维图

图17 一拉模具实际设计三维图

图18 二拉模具实际三维图

图18 二拉模具实际三维图

图19 模具制造中实物

图19 模具制造中实物

在模具设计中采用了镶块式结构,保证了工作部分的耐磨性能。在CAE基础上有效的减少了不必要的工作表面,节约了材料费用。

二拉模具与以往不同的是,前后方向都没有设置拉延筋,因此有利于前后方向的材料流动。

在模具制造过程中,由于前期工艺分析深入缜密,因此模具制造完毕后,仅用不到一个星期时间即将2道拉延工序全部调试合格,同时生产中没有采用涂抹拉延油,垫塑料布等辅助工艺,完全达到了产品表面精度要求。

比其他油底壳相对复杂(具体内容见数模),原来最多3个隔块。

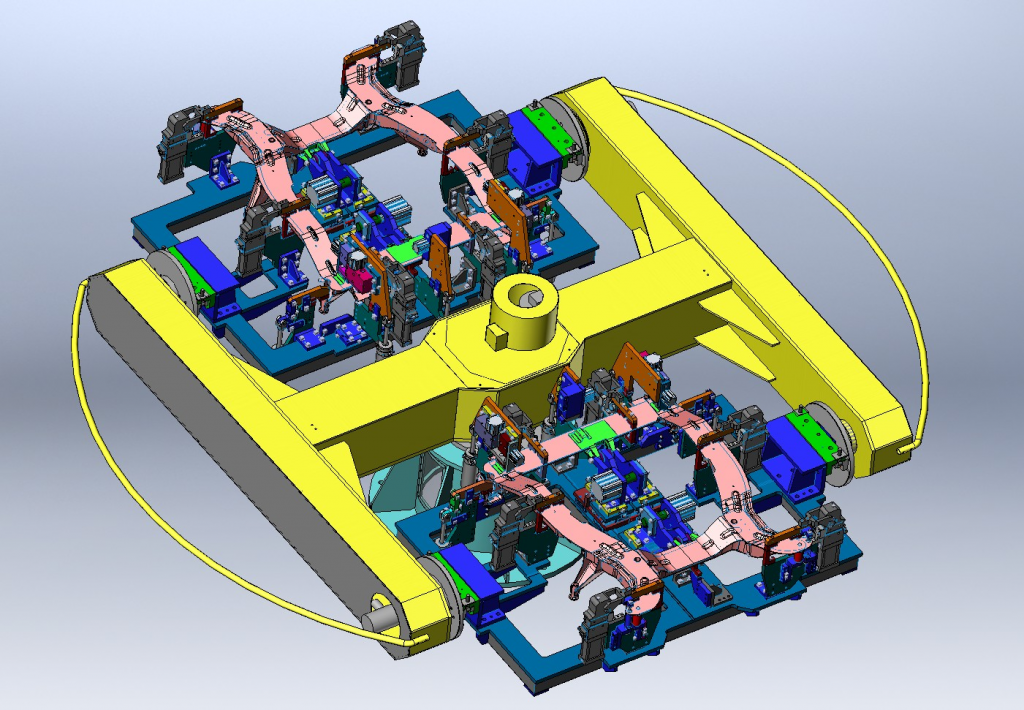

为圆周弧焊5个隔块(分布在零件A、B、C三个平面上),另外还要焊接法兰面加强板。所以专门为此选购了一台自动化机器人焊机。

图20 最终冲压产品

图20 最终冲压产品

图21 大排量发动机油底壳的焊接

图21 大排量发动机油底壳的焊接

图22

图22

图23 隔块焊接

图23 隔块焊接

圆周焊缝总长

工艺方法

①采用CO2气体保护焊;

②焊丝直径:φ1.0;

③焊丝型号:H08Mn2SiA

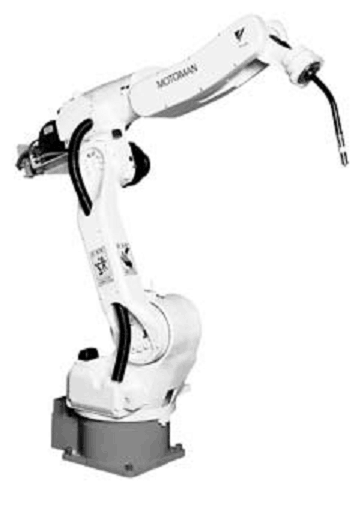

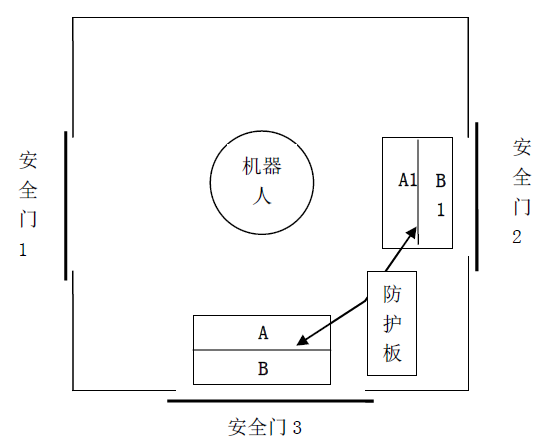

图24 工艺平面布置草图

图24 工艺平面布置草图 图25 变位机图

图25 变位机图

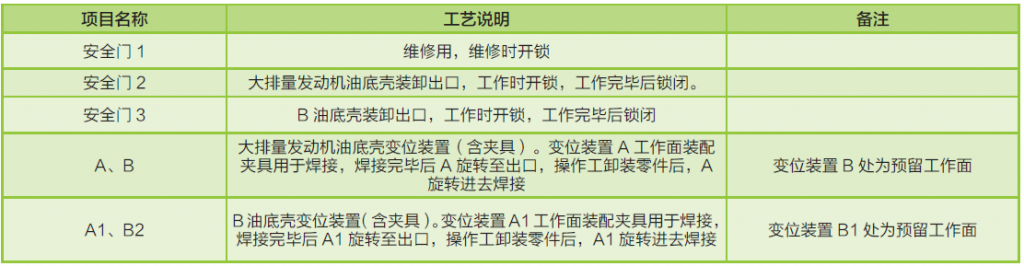

工艺说明

焊缝质量要求:

①焊缝成形好,无外部缺陷(如咬边、焊缝不连续、焊偏、弧坑、烧穿、表面气孔和裂纹等)和内部缺陷(未焊透、内部气孔和内部裂纹等。)

②熔宽≥e/7;熔深≥e(e为最薄板板厚)工装、主要设备技术要求(见文末)。最终结论:对比B油底壳,大排量发动机油底壳表面光洁,没有明显皱纹,生产过程也比较稳定。虽然前期工艺分析持续了比较长时间,但是投入设计制造后,整个周期只用了2个半月左右的时间,大大的缩短了油底壳产品的制造周期。大排量发动机油底壳产品的研发成功不仅大大的推动了客户开发新产品的进度,同时,也对我们在油底壳产品上的研发能力上了一个新的台阶。大排量发动机油底壳的研发成功,证明了产品工艺性不仅仅是产品研发部门的工作,作为模具制造工艺,冲压工艺等部门都可以利用自己的经验和能力,推动产品研发的工作,从而把问题解决在制造之前,加快产品开发进度,提高产品的质量。

工装、主要设备技术要求

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志