文|朱刚•成都东丰汽车零部件有限公司

单片三角臂轻量化、低成本,但是臂体冲压工艺复杂,铰接压装难度较大,要满足批量稳定生产须突破制造难点。

节能降本是目前中国汽车行业追求的共同目标,随着中国汽车产业链的逐步成熟,汽车降低成本的趋势逐步由原来的制造降成本转变为设计降成本。三角臂总成随着降成本的需求,经历了三大阶段。第一阶段三角臂采用铸造件(包括铸铝、铸铁),特点是产品重量大、成本高,但是制造工艺相对简单;第二阶段三角臂采用冲压合焊件或内高压成型件,相比第一阶段三角臂总成质量有所减小,而且成本也有所降低;第三阶段三角臂采用单片冲压三角臂结构,产品质量和成本大幅度降低,但是制造工艺有较大难度。

本文针对单片三角臂整个制造开发过程进行一个简要解析,对开发难点进行说明,有助于单片三角臂制造工艺的设计。

产品关键特性识别

经过产品功能需求的分析识别出产品关键特性如下:

⑴疲劳强度;

⑵铰接、球销压出力(包括前铰接、后铰接和球销);

⑶铰接、球销压装尺9寸(包括前铰接、后铰接和球销);

⑷焊缝强度;

⑸前铰接、后铰接和球销的相对距离。

根据总成特性分解到冲压件关键特性如下:

⑴冲压件变薄率;

⑵后弹性铰接和球销翻孔尺寸;

⑶前铰接、后铰接和球销对应装配距离;

⑷套筒装配处修边线尺寸。

重点工艺分析和设计

三角臂体冲压工艺分析和设计

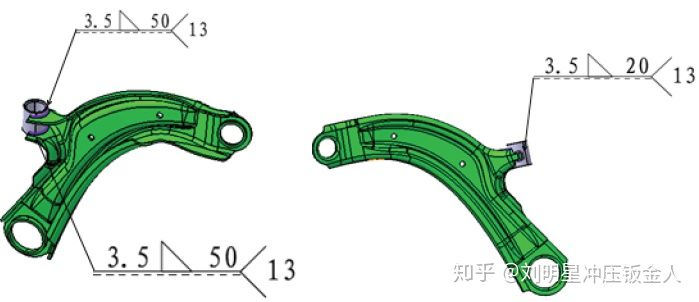

经过分析采取全序冲压工艺可以实现产品加工(不需要另外进行机加工),需求工序为9序,具体如图1所示。

CAE分析变薄率结果如下图2,拐角处第一次成型后变薄率为16%,二次整形后变薄率为17%,此处开裂风险较大。为了避免开裂和严重变薄需要优化翻边处的修边线位置,同时需要确保修边线质量不出现毛刺和凹口,翻边凹模需要进行表面处理提高光洁度和表面硬度(建议进行TD处理即可),采取工艺优化和工装优化等方式控制此处变薄率。

三角臂体冲压难点

⑴三角臂2个翻孔均需要进行压装,对翻孔高度、翻孔垂直度、翻孔圆度和翻孔孔径均有较高要求,为了满足装配要求,翻孔不能采取多次翻孔,否则会造成翻孔内壁出现较为严重的冲击痕,导致压装效果受到影响。选择一次翻孔到位,又需要确保翻孔质量,要求翻孔凸凹模间隙很小。凸凹模间隙小会造成翻孔凸凹模拉毛而影响使用寿命,为了延长使用寿命,凸凹模需要选择特殊材料,同时表面需要进行处理。经过实践采用钨钢做凸凹模,并且表面进行TD处理能使凸凹模寿命超过1.5万次。

⑵三角臂体与套筒搭接部位修边线对圆度、位置度和同心度都有较严格要求,而且2条修边线空间间距仅仅27mm。要采用模具加工方式保证修边线,就需要采取斜契对冲的方式,由于2条修边线空间间距小,模具凹模强度很难保证,需要将侧冲分为2次完成,同时设计时需要充分考虑刀口强度和废料口大小的矛盾,选择合理的尺寸使得废料能正常掉落的同时延长凹模刀口的寿命。如果公司对模具的维护保养能力不足时,建议此处修边线直接采用铣床完成。

三角臂体焊接工艺分析和设计单片三角臂的焊接内容较少,仅仅只有3条焊缝(如图3),但是焊接要求较高,要求焊接不能导致套筒变形,同时要求焊接极限强度和疲劳强度均满足整车需求。

焊接电流的选择是关键,确保焊接熔深满足要求的情况下尽量选择较小电流。电流越高焊接产生应力越大,越不利用疲劳强度,选择较小电流有利用提高臂体的疲劳强度。同时焊接起弧和收弧也是关键,起弧和收弧也是焊接疲劳强度薄弱区,为了提高疲劳强度起弧和收弧均需要延长出套管和臂体搭接区5mm以上。

三角臂总成压装工艺分析和设计:

单片三角臂压装需要压装1个弹性铰接,1个钢性铰接和1个球销。压装对压入力和压出力均有较较为严格的要求。压装采用过盈配合,2个压装零件过盈量的稳定性是压装质量的关键。其中弹性铰接压装难度较大,一次下线合格率难以保证,本文重点讲解一下弹性铰接压装关键点。

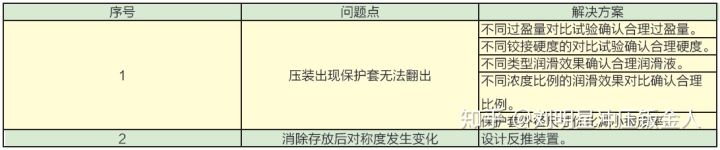

软铰接压装主要存在2个主要问题:

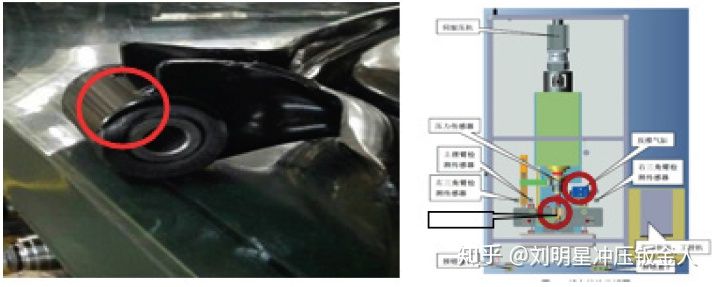

(1)压装时出现保护套无法翻出,出现概率为50%以上(图4);

(2)压装尺寸在刚完成压装完成时合格,存放2天后对称度发生变化而不合格。

表1 主要解决方案

铰接和套筒的过盈量:铰接和套筒的过盈量对压装有很大影响,需要根据铰接压脱力的需求选择合适的过盈量。如果过盈量过大将会出现无法正常压入甚至报废的情况;如果过盈量过小将会出现压脱力不够的现象。经过大量实验验证,一般过盈量选择3.9-4.4mm的范围内较为合适。

铰接的硬度:铰接硬度对压装也有较大影响,不同的硬度压入的摩擦系数不一致,回弹变形量也不一致。针对压装来说硬度越高压装越容易,而且压装后对称度波动越小。但是前铰接的硬度对整车操作性能有一定的影响,建议在调校允许的范围内尽量选择较大硬度。经过现场分析总结,建议前铰接硬度≥65压装效果较好。

压装润滑液的型号和浓度:压装润滑液要求润滑液可以较快挥发或者能被铰接橡胶较快吸收,否则如果润滑液长期有润滑效果,会使压脱力大大降低。一般选择乳化液或者能被吸收的油类。一般选用乳化液与水的混合液作为润滑剂进行压装。此润滑剂价格较低,而且较易挥发,同时对铰接影响较小(不会腐蚀铰接)。混合比例对润滑效果有较大影响,混合液的润滑效果对压装尺寸有着很重要的作用,若润滑效果差压装尺寸将难以保证,而且容易出铰接无法压出而报废,因此需经过一定量的试验来确定乳化液和水的比例。另外注意乳化液的失效性,配比后会出现失效现象。

保护盖厚度和尺寸:保护盖的厚度太厚或者太薄都会出现不同情况的报废,需要进行试验找出合适的厚度。保护盖的尺寸也很影响压装的报废率,如果保护盖的尺寸过大会出现压裂或者过切现象,但是尺寸也不能太小否则起不到保护作用,以便选择比套筒外径大Φ1mm较为合适。

反推装置(图5):由于前弹性铰接为橡胶材质,在压装过程中会有很大的变形,直接将其压入三角臂中,会产生回弹现象,无法保证尺寸,因此在压装过程中,先将弹性铰接过压一定距离,然后再使用反推气缸将其反顶至合格的尺寸,预先消除由于压装产生的变形回弹量,来保证压装尺寸稳定性。

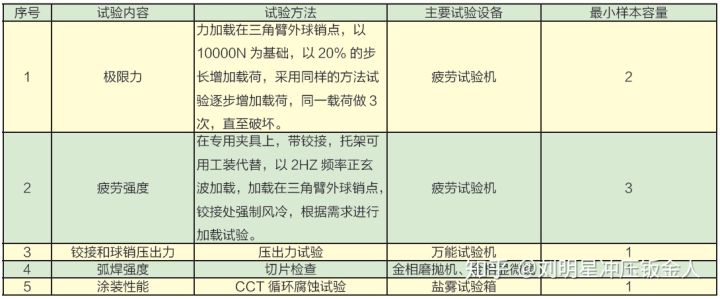

三角臂总成性能验证:

三角臂总成主要性能有极限力、疲劳强度、铰接和球销压出力、弧焊强度和涂装性能,表2主要试验方法。

结束语

三角臂总成为安全法规件,三角臂失效可能导致汽车转向失灵对驾驶员造成生命危险。单片三角臂总成安全裕度相对不高,需要确保生产工艺稳定来保证产品性能稳定,同时严格执行性能检测以确保乘客的安全。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志