穿梭在世界各地的海洋上,接待人数从几十到几千不等,这就是我们说的游轮、大型游艇和内河船。这些船只所涉及到的船舶家具和配件正是由De Wave集团利用普玛宝的高性能自动化生产线的集成技术制造的。

世界上第一家推出拥有500多套公寓的私家住宅式邮轮的公司最近宣称:如果想实现一直住在游轮上的梦想,“你所需要的就是”拥有一百万美元的闲置资金,并且再等上几年。“幸运的是,如果你只是想在游轮上放松几天,游览一下各大洲的景点,不管是热门景点还是那些鲜为人知的地方,这个花费将少的多。事实上,可选的船只种类太多了:大型游轮、大型游艇,或者水准精良的内河船都可以,载量从几十到几千人(包括乘客和船员在内)。De Wave集团作为一家专业生产船舶家具和配件的标杆承包商,拥有庞大的办公室和生产设施网络,为全球游艇和游艇行业提供支持。

De Wave由五家公司合并而成,如今是美国投资基金Platinum Equity的全资子公司。它的总部位于意大利热那亚,作为一个国际集团,在波兰、法国、德国、芬兰、新加坡和美国迈阿密设有多家分公司。在意大利的蒙法尔科内(GO)也设有工厂,主要专注于生产客舱配件的面板和天花板。

De Wave集团的工厂经理Alberto Malatesta表示:“各种类型的面板和覆层覆盖元件需要达到极高的精度和质量标准,以保证达到美学和安全方面的行业高标准,并满足严格的交货周期。”

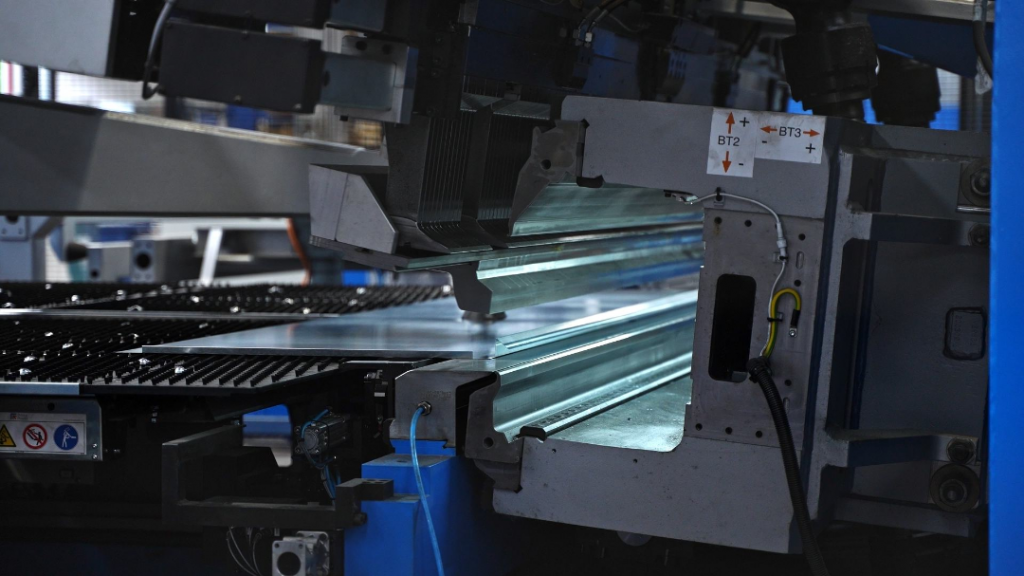

得益于普玛宝于2021年交付的坚实可靠的技术,我们今天得以满足这些特殊要求。当然,这里指的是全新的直接版本的PSBB生产线,它可以从自动存储料库获取金属板,实现材料和信息管理的自动化,并将各个单一的生产流程整合为一个完全集成的灵活的加工流程。

1从手动切割到自动化工厂

普玛宝PSBB(冲压、剪切、缓冲、折弯)集成生产线可自动将金属白板加工成为高质量的折弯成型件。可以以最大的灵活性组织物料流:将工件直接输送到自动折弯机,平衡不同的折弯和冲孔/剪切时间要求,实现自动成品下料并加载新材料。无论手头的任务如何,也不管在任何时候,灵活多样的缓冲功能都可确保最优化的成本和时间。事实上,这一概念所提供的生产力源于多功能伺服电动冲孔系统与集成伺服电动剪切和折弯系统的内在集成,所有这些都由先进的软件协调,以确保最佳的材料流和工艺步骤。

Malatesta表示:“De Wave选择投资普玛宝,以增强其技术和生产流程,并实现更高的效率,从而确保更高的生产力。这一决定也是出于逐步将100%的客舱面板制壳生产内部化的愿望,到目前为止,这些生产基本上是外包的。”

此外,通过引入附加的自动化和集成技术,全新的普玛宝工厂还可以从批量生产转向更精简、更高效的“单件流”生产,从而提高质量和竞争力。

Malatesta补充道:“这条新的生产线提供了工艺和产品的可重复性,这是我们业务中的一个重要的决定性因素,因为美学方面在很大程度上取决于一块面板和另一块面板之间的连接,这两之间不能有任何缺陷。由于获得了完美的折弯工艺,提高了连接的精准度并降低了误差公差,不再需要进行机械固定的连接。

新系统使De Wave在操作上有了显著的改进,从纯粹的手动切割过程转变为真正的自动化工厂。

2从存储到折弯,快速且精准

为De Wave全新的PSBB系统选配的设备包括与Shear Genius SG 1530冲剪复合机和EBe 2720快速折弯中心一起使用的FL钣金料库。

“这些备受瞩目的技术,”Malatesta继续说道, “也意味着对我们的员工进行的培训在工厂的设置和启动阶段就已经开始了,因为他们发现可追溯到21世纪初的剪切机、冲床和折弯机上所进行的传统工艺操作现在已转变为全自动化生产线。这一成长路径使我们的员工的技能不断提高,这也是我们工厂能取得今天的成就的关键。”

特别是,自动化生产线由三个主要操作区域组成。第一个是10层的FL存储料库所在的位置,在这里上载待处理的金属板。第二个区域是集成冲剪复合机Shear Genius SG 1530所在的第一个操作站,也是进行排版优化的地方。第三个区域是快速折弯中心EBe 2720,在这里冲孔和剪切零件被送入,以形成最终的制壳。在生产线的末端有两个不同的材料出口:一个用于成品“制壳”,然后将其放置在专用货架上;另一个用于需要额外折弯的面板“制壳。这是由另一台位于生产线前端的普玛宝折弯机完成的,然后再放回其他货架上继续生产流程。

马拉泰斯塔重申:“这条新生产线的交付使我们能够实现很大一部分制壳生产的内部化,使我们能够满足越来越严格的交付时间,减少不合格品,并获得更高质量的产品。根据其复杂性和面板折弯程度,我们现在能够在约40至80秒内连续生产金属板制壳。目前的产量是15000个面板/月,但我们有信心预测每月将超过18000个。这些面板经过设计和加工,以确保在现场快速、无误地组装,通常厚度在0.5至0.8毫米之间。”

3参数编程的附加值

De Wave选择的生产线配置经过完美校准,符合特定要求。这是一个将灵活性、紧凑性和生产力完美的结合在一起的方案,同时PCD系统平衡并均衡了冲床和折弯中心之间的时间。

Malatesta强调:“软件也被证实是实现内部运营成长的关键。从这个角度来看,参数编程是评估工厂选择时讨论的要求之一,因为我们的面板从基本几何形状开始在尺寸上基本不同。一旦定义了参考面板,系统就可以使用已经保存的一个可变因子,只需调整一些切割和折弯参数,其优点是能够最大限度地提高生产速度,然后让生产线做好组装、通电、包装和运输到现场的准备。

为了满足所有的要求,包括前面提到的与美观和安全有关的要求,我们对运往现场的货物给予同等的照顾和考虑。

“这些安全要求,”Malatesta补充道,“对应于面板完工后的耐火性和特定结构载荷。从这个角度来看,我们不仅必须记住零件在船上安装时所承受的持续应力,还必须记住它们与海洋环境接触的事实,这可能会导致腐蚀现象,并影响其耐用性。”

4从白板到交钥匙

如前所述,新普玛宝生产线的整合使De Wave能够重新设计其运营资产,将更大比例的面板制壳生产引入内部,同时也将之前外包生产的其他产品带回,例如在该公司波兰工厂生产的预制舱。

马拉泰斯塔继续说道:“蒙法尔科内工厂目前每年可加工约20万平方米的成品面板,平均有约80名员工分布在各个部门,在多条生产线上工作。”

这些工艺线包括新的PSBB生产线,以及一条半自动、连续流动的装配线,由两个机器人(一个用于切割绝缘材料,另一个用于喷涂胶水)提供服务,两侧有两台折弯机和一台冲床。还有一台线条仿形机和一台剪切机。

“我们保留了一些手动面板组装站作为备份,”Malatesta继续说道,“以应对工厂停工、维护保养期或极端工作高峰。”

在这方面,我们已经计划对技术进行新的投资(也在蒙法尔科内工厂),以期持续改进和增长,从而进一步加强和优化生产流程,增加和更换现已过时的设备。

“公司的愿景,”Malatesta总结道,“是将造船的整个工厂工程方面与可见的生产相结合,特别是面板、天花板和预制舱。这就是为什么我们不仅要通过技术投资,还要通过公司收购进入市场,以便提供更完整的交钥匙服务。”

简言之,将自己打造成一家日益全球化的制造商和承包商,能够覆盖游轮、大型游艇和内河船的所有内部配件,不管是全新的和改装的。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志