一文了解SigmaNEST,让亲戚朋友了解我的工作:)SigmaNEST提供下料自动化智能化解决方案,帮助企业提高材料利用率,提高加工效率与准确率,提高下料管理水平。

下料是什么?

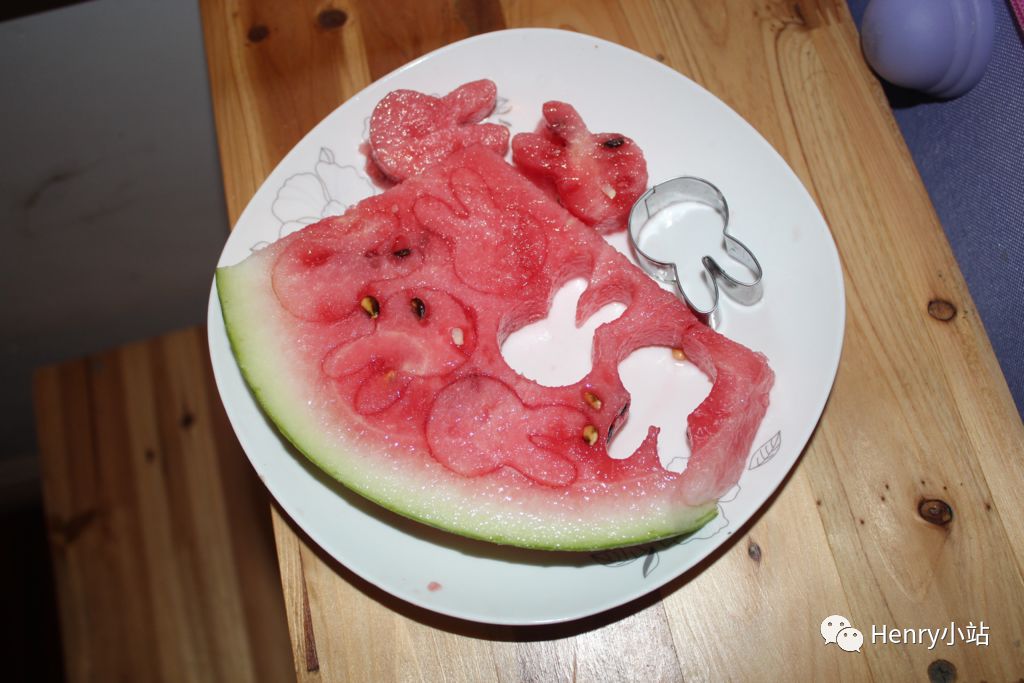

夏天我们吃西瓜时候,女儿忽然拿着模具来要凹造型,如果需要制作特定形状的西瓜,在原材料中提取出来需要产品的过程,我们称之为下料。

通过SigmaNEST优化算法,你可以快速得到很高利用率的排列方案,是不是也很贴近生活。如何更快更好更节约的下料,就是我工作的主要内容。下料的方式工业生产中有按照模具直接成型的,也有通过切割机数控冲床轮廓外形加工而成的。下面是常用的一些数控下料设备,软件会整合不同的设备,根据机器的特点优化加工路径。

实际下料的需求实际生产过程中,会面临不同的产品,不同的原材料规格,不同的产品采购周期,不同的客户交货节点,不同的工艺流程… 会有众多变量,SigmaNEST应运而生。

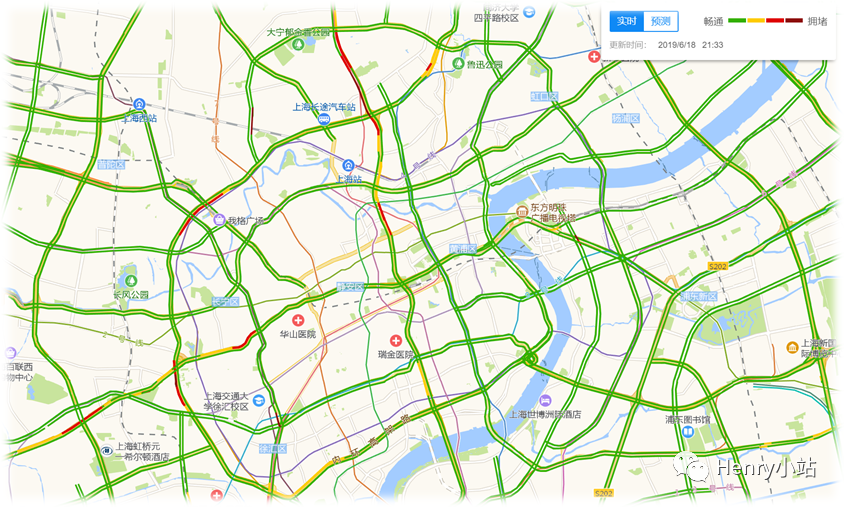

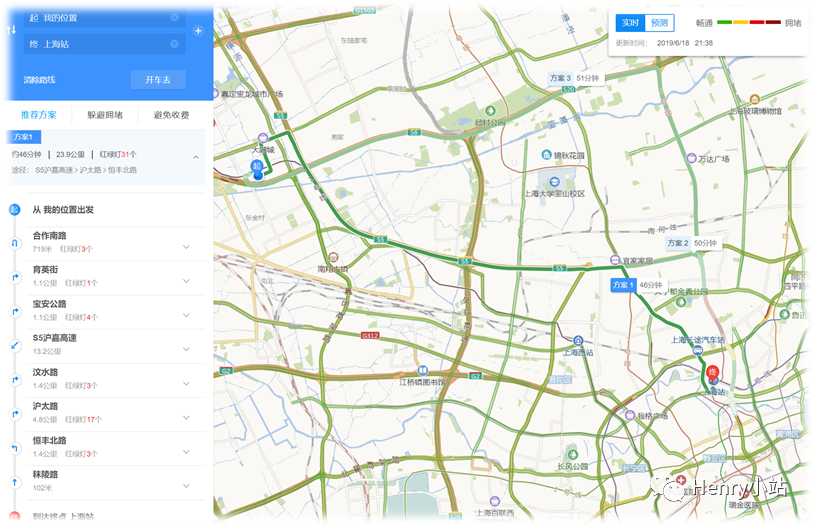

这种需求非常像我们出行用的地图导航系统,面临着不断变化的外部条件,推荐预测更合适的方式与路线到达终点。

与导航的作用一样,SigmaNEST目标就是结合现有资源优化生产配置,智能优化分配,按需准时发货,帮助客户获得更多的订单;并通过现场和外部环境的数据预测生产资源的准备。

下料示例说明

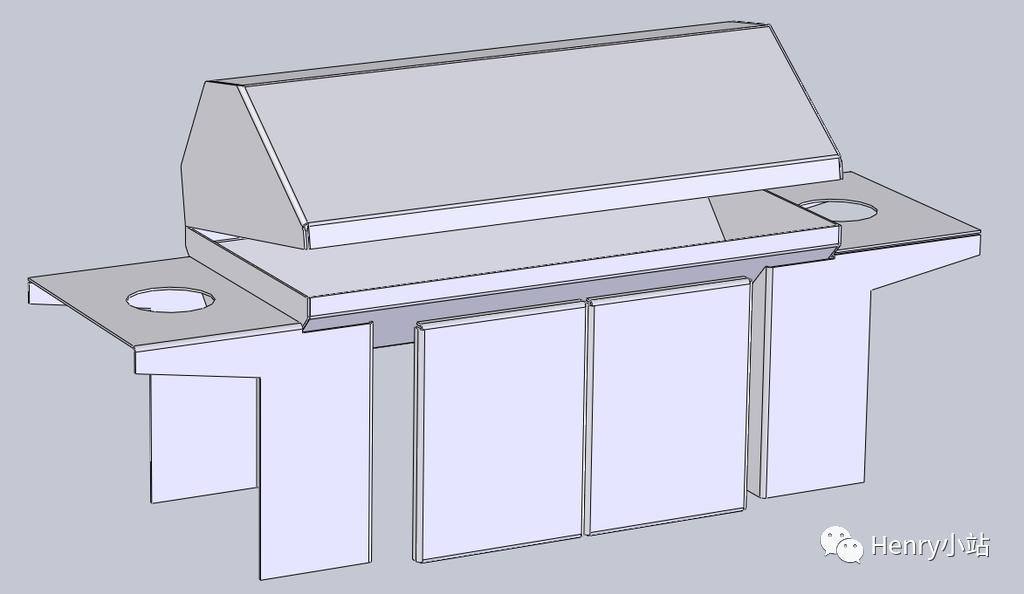

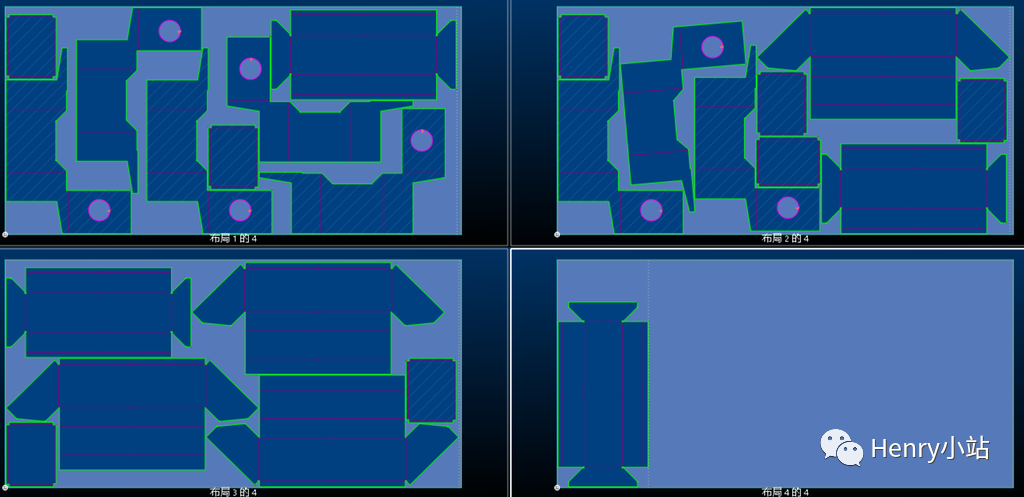

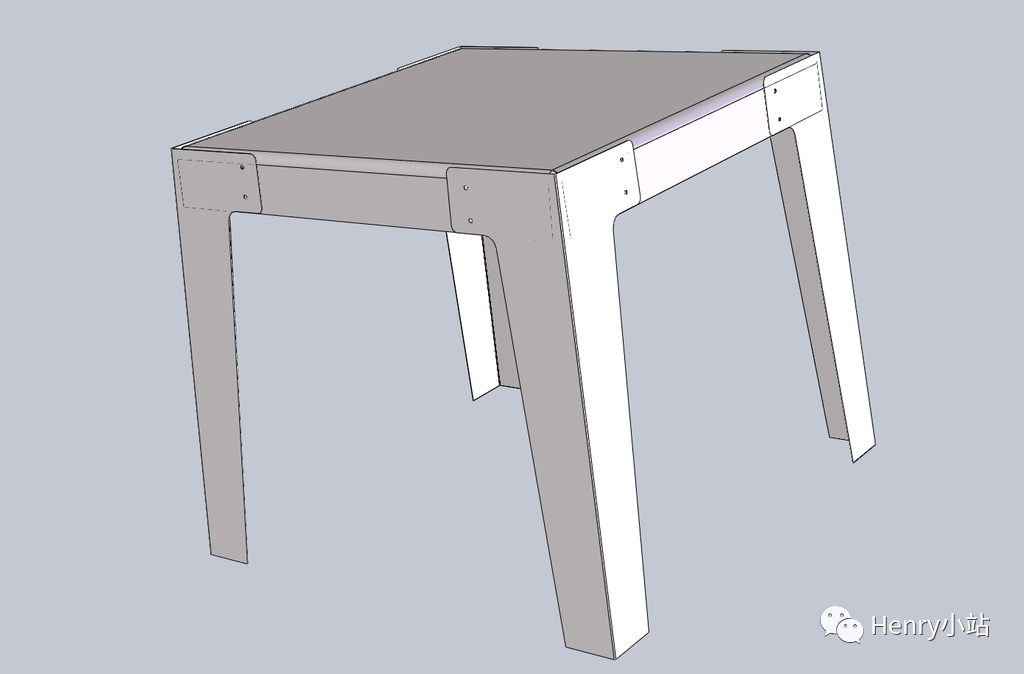

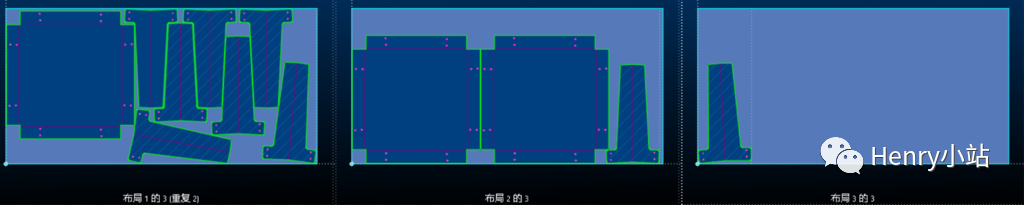

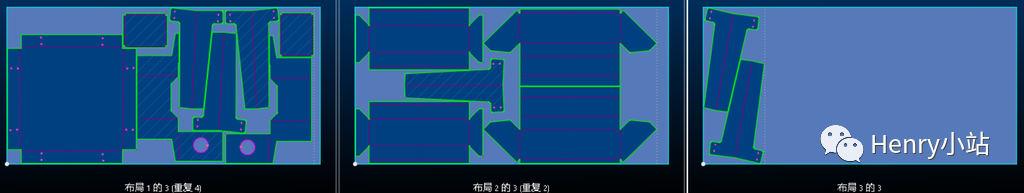

示例1——组合订单下面我们通过一个示例,说明SigmaNEST如何让你的下料工作更节约更智能:1. 工厂接到4套烧烤架和4套小方桌的订单,板材库存规格为1200*2400.烧烤架4套

板材使用4张,截取余料后,板材实际消耗 142.88 KG小方桌4套

板材使用4张,截取余料后,板材消耗 185.84KG

合计328.72KG,工厂面临两张余料管理的任务2.如果将两个订单合并在一起进行生产呢组合订单:

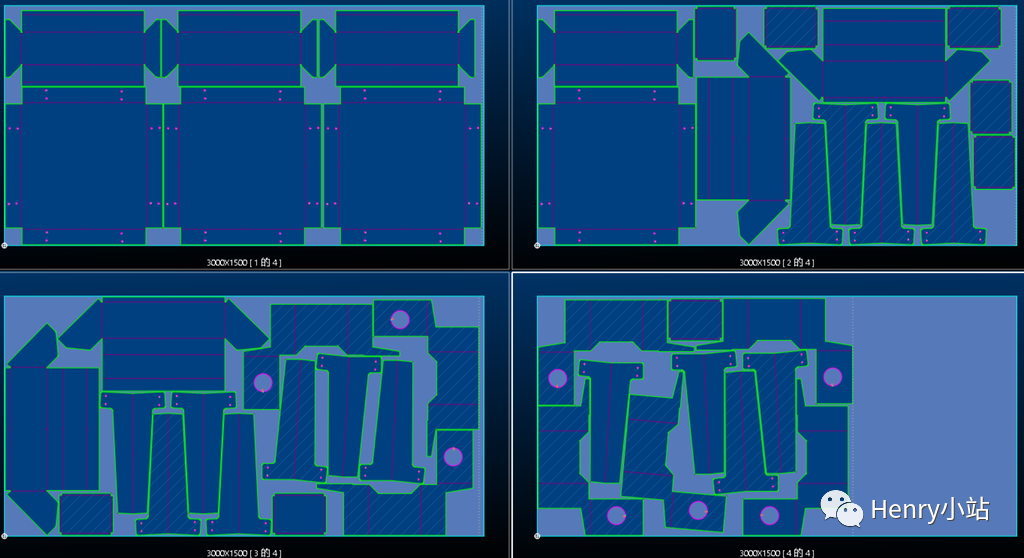

共计消耗6.2张1200*2400板材 280.34KG,产生一块余料3. 另一个工厂同样接到这两个订单,但工厂有多种尺寸的钢板,比如现场有1500*3000和1200*2400两种规格板材,SigmaNEST就可以自动推荐板材。组合定尺板

材料消耗259.05KG,产生一块余料4.进一步可以让软件自动推荐板材组合,甚至是余料板材,利用率得到进一步的提高,工厂的余料库存也会不断的下降。组合最优板

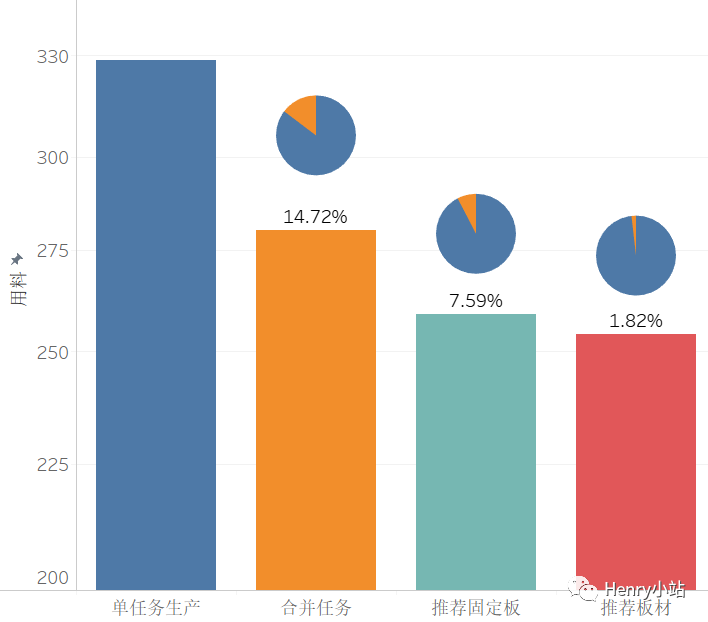

材料消耗254.34KG。四种情况:

通过合并工作任务,优化原材料需求,四种方式不断的提升材料利用率。即便与合并任务方式相比,通过管理的优化:

- 材料利用率仍然有8%的提升

- 优先使用了余料板材,且避免余料产生

特点优势在按需生产的时代,我们可以要尽可能多了解实际工厂的人机料法环,通过SigmaNEST进行高度集约化生产,结合数据分析为下一步生产指导物料准备资源。

- 合并工作任务,组合排版

- 结合客户库存板材的情况,自动算出最有组合方案

- 预套料指导客户采购板材

- 更快更高质量的加工出工件

- 让现场工人操作更便携

- 根据机器的特点自动进行优化,比如多枪,和共边

- 因为自动化程度高,可以快速帮助企业了解加工成本,帮助企业更好的决策报价

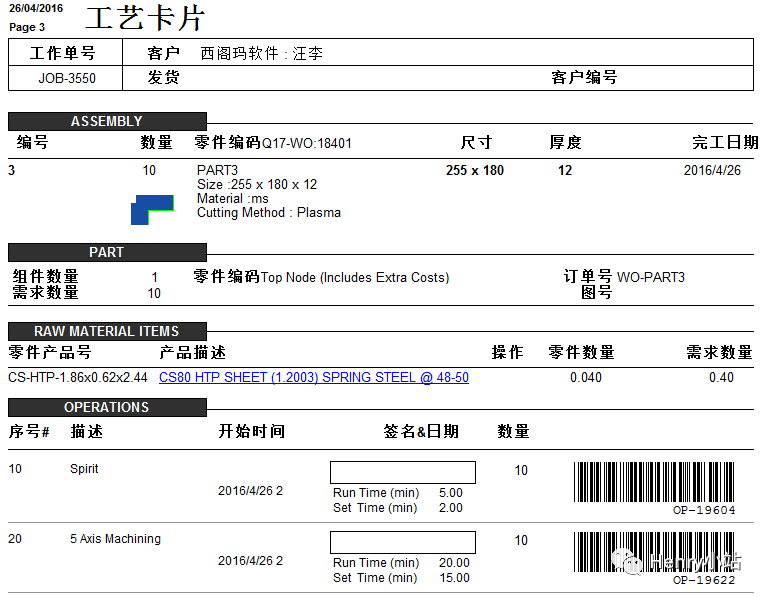

- 自动生成适合于各部门需求的电子报表

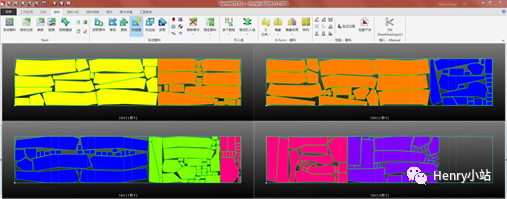

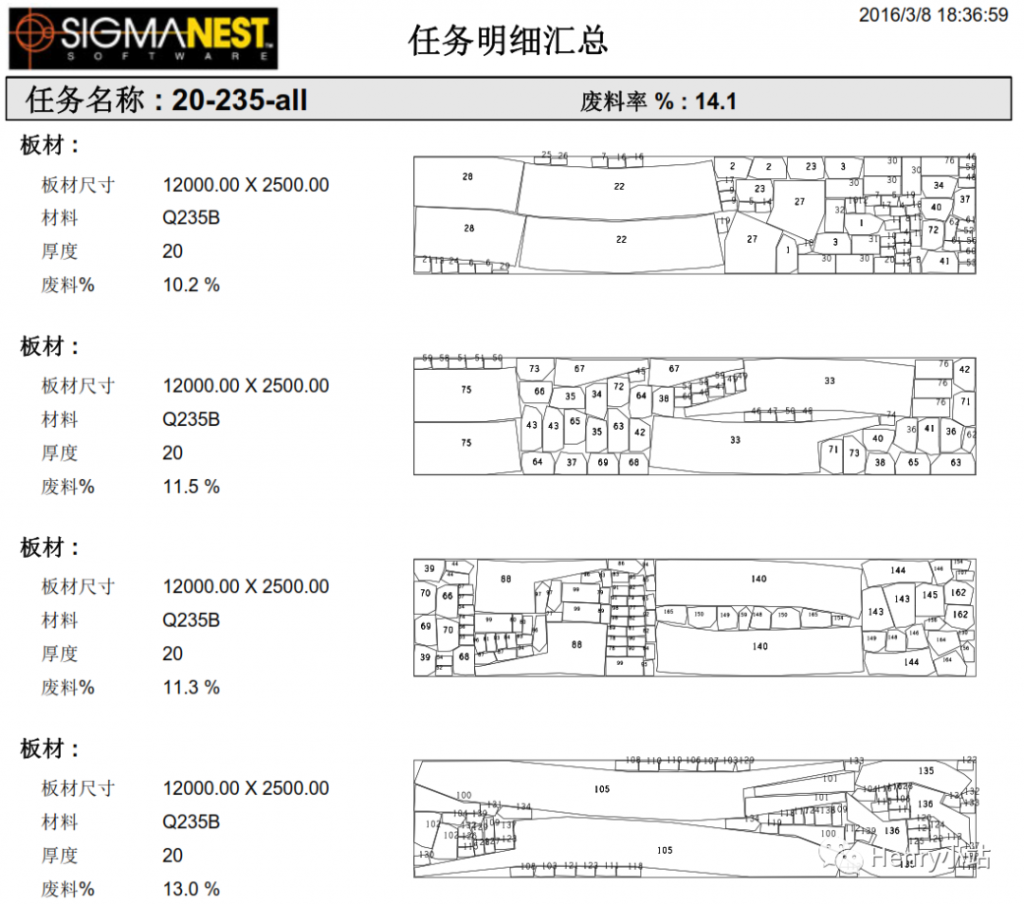

示例2——分段组合优化通过优化分段算法在展示中心钢结构建设中的应用

利用SigmaNEST合并订单的方式在国内实际生产中也在不断的应用,比如下图客户从设计模型到下料加工,利用分段合并排版,提高了利用率,减少了余料的产生,适应产品的安装周期,并便于现场分拣调配。

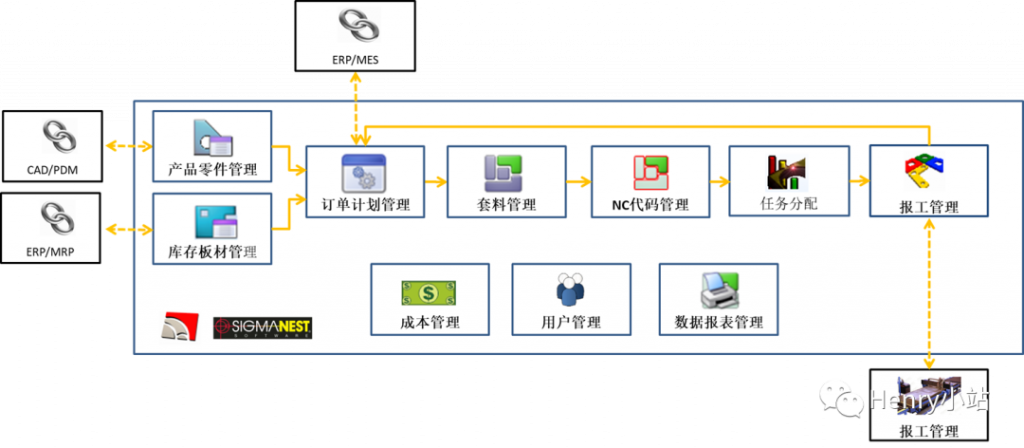

Beyond Nesting

SigmaNEST不仅是套料软件,更是您下料车间信息化智能化进程的合作伙伴。

实际工作你还会面临更多疑问:

- 图纸如何快速获得,如何面对图纸的变更修改?

- 生产计划如何快速准确获得?

- 如何组织现场人员设备进行高质量的加工?

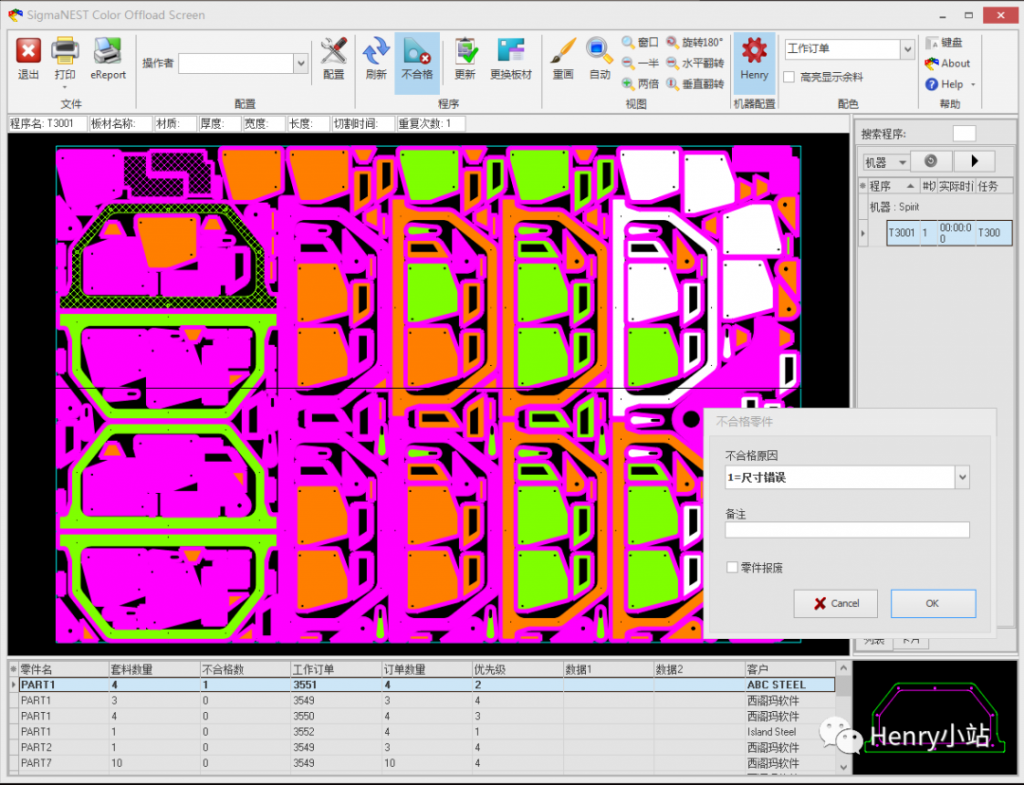

- 如何及时了解生产下料过程?

- 如何提供各部门关心的数据,下料数据,整体数据?

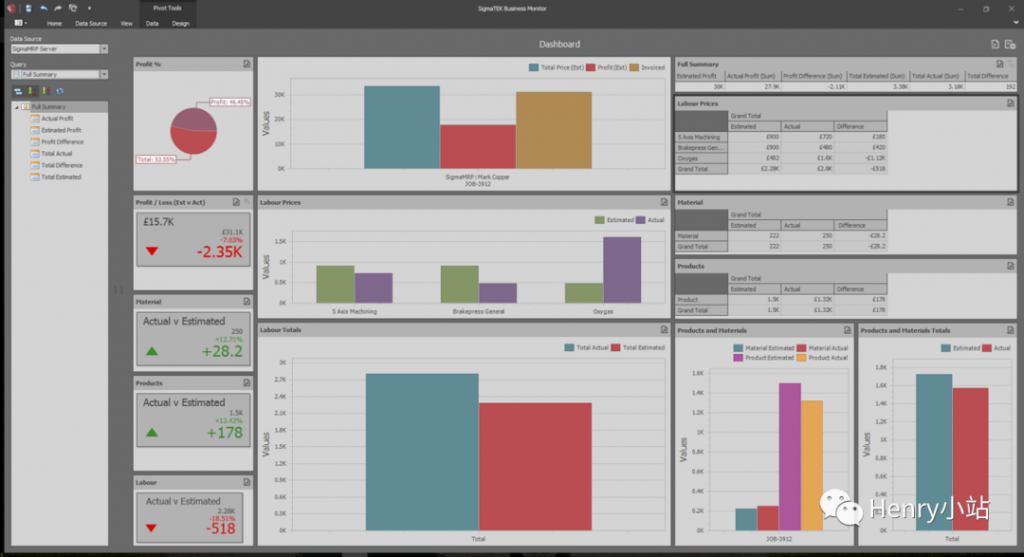

- 如何通过数据来驱动企业更好的对未来的预测,成本对比?

支持与众多三维设计软件集成

支持与众多ERP管理系统集成

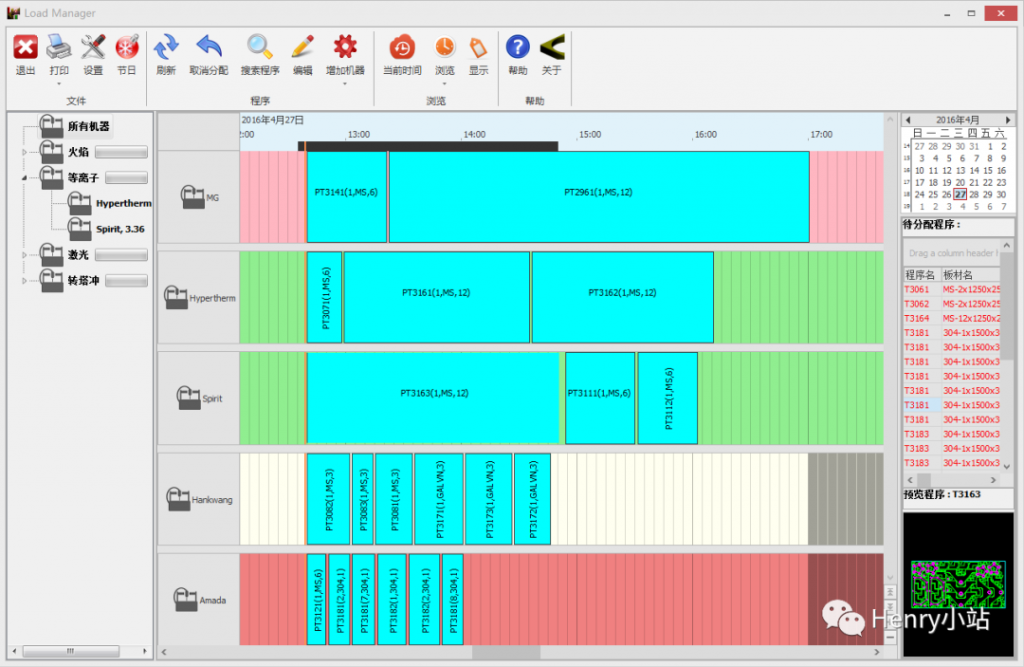

自动任务分配

现场反馈追踪

自定义报表

成本分析

通过全球两万多家企业级客户的实践,我们有信心提供更适合你的下料解决方案。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志