液压机行业趋势

液压机是一种利用液体压力来传递能量,来实现各种压力加工工艺的机床。

随着新工艺及新技术的应用,液压机在金属加工及非金属成形方面的应用越来越广泛,在机床行业中的占有份额在大幅度攀升。

液压机的应用领域

Application Field

液压机适用于大部分需要压力加工的工艺。目前液压机主要应用在下列领域:① 金属薄板件的冲压拉伸成形工艺主要用在汽车、家电行业中金属覆盖件的成形加工;

② 金属机械零件的压力成形主要包括模压成形、金属型材的挤压成形、冷热模锻、自由锻造等加工工艺;

③ 粉末制品行业如磁性材料、粉末冶金等;

④ 非金属材料的压制成形如SMC成型、汽车内饰件的热压成型、橡胶制品等;

⑤ 木制品的热压成型比如植物纤维板材、型材的热压加工;

⑥ 其他应用:如压装、校正、塑封、压印等工艺。

液压机的主要结构形式

Structure Type

按照结构形式分类, 液压机主要包括单柱液压机、四柱液压机、框架液压机及其他结构的液压机。

- 单柱液压机可分为整体机身和组合机身两种结构,单柱液压机在工作中,由于机身的变形,滑块与工作台会产生一定的夹角, 故多用在对精度要求不高的应用场合,如:压装、板材压型、校直等工艺。

- 四柱液压机为通过四根立柱把上下横梁连接起来, 且其带滑块的活动横梁依靠四根立柱导向,机器具有结构简单,制造成本低等特点。

- 框架式液压机用焊接框架立柱代替四柱液压机中的圆柱立柱,滑块的导向依靠固定在立柱上的导轨导向,具有导向精度高,抗偏载能力大等优点,但制造成本比四柱液压机高,多用在对精度要求较高的场合,如金属薄板的冲压、金属精密成型等工艺。以上三种液压机占到液压机总数的95% 以上。

根据不同的需要.另外还有各种其他特殊结构形式的液压机,如:多柱式、多向式、卧式、龙门式等结构的液压机。

液压机的发展方向和趋势

Development direction

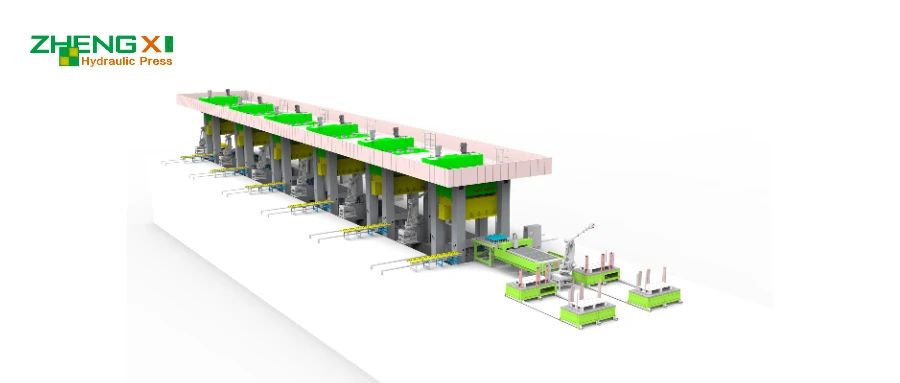

1) 配有自动上下料装置的液压机或自动生产线将会成为未来液压机发展的方向。

现阶段,由于劳动力成本和技术问题, 国内的企业多采用人工上下料。但在一些发达国家,在上世纪六七十年代自动生产线已基本普及。

为提升企业的形象和提高生产效率,现在国内企业也开始使用和采购自动生产线和自动上下料的液压机。一些企业也开始在原人工上下料的液压机生产线上配上机器人而改造成半自动的生产线。

2)多工位液压机的需求将会大幅度增加。

由于加工设备、技术等原因,现在国内多工位液压机不是很多。

多工位液压机有很多优点:

①多道工序在一台液压机中不同的工位完成,减少了液压机的台数,进而减少了设备占用面积;

② 减少了设备的中间送料程序和操作人员;

③ 提高了生产效率;

④ 减少了投资成本。现在一般大型的液压机生产企业在加工及技术上已经具备了多工位液压机的设计及生产能力。未来几年内,国内多工位液压机将在某些行业具有广泛的应用。在美国的冲压线中,有70% 为多工位液压机,日本的冲压线中的多工位液压机也占到总线数的32% ,而在国内的冲压线中几乎没有多工位液压机。

3)快速、高速液压机在批量生产中能成倍地提高效率。如果液压机的效率能提高一倍,则一条生产线可代替两条生产线, 在用户投资增加不大的情况下,一条线即可代替两条线。

一般的普通液压机的快降及回程速度只有100~200mm/s,而现在的快速液压机则已经高达450mm/s。

国外的一些高速小型液压机每分钟的行程次数达到数百次以上。由于快速液压机的诞生,2000年后新建的汽车冲压线采用液压机的比例已达65% 以上, 而存上世纪90年代前的汽车冲压线几乎全部采用机械压力机。

液压机的速度及效率的提高还有很大的潜力, 各制造商应加强在这方面的研究与开发, 配合自动上下料装置,在基础上实现高效率工作。

4)依托电液比例技术、传感器、电子、计算机、网络等提升液压机的性能。

自上世纪80年代电液比例元件的快速发展, 比例阀和比例泵在液压机中的应用使液压机的各项功能可以通过电气来控制,使液压机的液压控制系统发生质的变化,比例调压、比例调速、同步、节能、高速、变压力和位置控制等功能开始应用于一些液压机中。

在电控方面,利用计算机及网络的强大功能,结合微电子技术, 把电液比例技术及电子液压技术与计算机结合起来,提高液压机的各项性能,扩充液压机的功能,做到在不改变硬件情况下,仅仅通过改变程序或软件,就可适应不同的工艺要求,实现功能的柔性化。另外在设备管理中可以利用网络技术,把液压机作为网络中的一个结点,实现远程管理、监控等功能。

5)在环保、节能方面,今后在液压机的设计及制造中应引起各制造企业的足够重视。这方面要做好以下几点:① 减少液压机的装机功率,减少工作中的能量损失。液压系统中尽量减少溢流、节流,合理设计液压系统。比如一台依靠溢流阀溢流保压的液压机消耗的能源可能是闭泵保压的液压机的2倍,依靠蓄能器提高空载速度的系统比快速缸系统浪费能源至少两倍以上。② 提高密封质量,减少液压油泄漏对环境的污染。③减少噪声,对大的噪声源进行隔离和封闭。

国内液压机行业现状

Industry sataus quo

一、在生产能力及市场方面,国内液压机的产量每年都有很大的增长率,其中2004年,国内液压机的销售额大约在10亿元人民币,2005年达到13亿!到2012年已经突破百亿大关!同时,西安三角航空科技于2012年开始80000吨模锻液压机生产项目,并与2014年投产。中国液压机行业,真正做到了世界领先!

国产液压机在国内的销售额超过90% ,出口产品的产值占总产值的比例很少,不到5% ,只有少数企业的产品具备出口条件,且产品大多出口到第三世界国家。

二、在产品的技术水平上,国内液压机单机的技术水平达到了中等或较先进水平。一些液压机生产企业通过技术引进或与国内外同行业的合作,技术发展很快。

大部分企业在生产高技术含量的液压机过程中,依旧存在着许多问题。某些关键技术,如液压和电控部分,基本都是与国外的企业或研究单位合作来制造,在液压元件和电控元件这两个部分,则主要依靠进口。

目前,国内液压机产品还是以单机或单机组成的无关联的生产线为主, 主要还是靠人工上下料。带自动上下料的液压机台数还不足3% ,由多台机器组成的自动线基本上还处于起步阶段。从产品分布上看,低档的液压机主要集中在小吨位上,其台数占有量超过总数的70% ,但产值不超过30% ,一般为小吨位的四柱或单柱液压机。

具有一定技术含量的中档框架液压机的产值超过50% 。用于特殊场合的在控制上比较先进的产品产值占有率约在15%左右,这类液压机一般采用先进的电液比例技术,来提高和达到一定的特殊功能。

三、在质量水平上,随着用户对产品质量要求的不断提高, 国内各液压机生产企业越来越重视产品的质量问题。

由于国内液压机的技术最早是从前苏联引进和吸收的,国内生产的液压机在刚度和强度上远远优于日本及韩国的产品,与欧美的产品相当。

和国外产品比较, 我国的产品在质量方面还存在以下不足:①在可靠性方面,故障率还比较大,主要集中在液压系统方面, 多是因为液压和电器元件的可靠性低引起的;

② 漏油问题在国产液压机中较为普遍;

③ 关键件的加工质量还需提高;

④ 在外观和美学方面和国外公司的产品比较还有一定的差距。

总体上讲:国产液压机在质量上和国外一些较公司的产品还有一定的差距, 但随着国内制造商对质量的不断重视和管理水平的提高, 国产液压机的质量会接近和赶上水平。

液压机行业尚需加强的方面

Development direction

现阶段,国内液压机技术及生产能力已逐渐趋于成熟,在国内的占有率达到90% ,并已经开始向一些发达国家出口。

但液压机行业在今后的发展中,仍需努力,特别要做好以下几点:

(1)加强企业的技术研发能力,提升新产品的开发能力。机床行业的竞争在很大程度上取决于产品的技术含量, 中国的液压机行业要想占领世界的中市场, 首先必须在技术上达到较先进的水平。国内应设立专门的液压机研究机构及人员,以提高液压机的综合技术水平。

(2)加强企业间的联合,把主机生产企业、自动送料企业、研究院所联合起来,发挥各自的优势,共同开发和承担成套的生产自动线项目, 解决相互关联的技术。

(3)提高产品质量,提供高可靠性的产品。在液压系统的可靠性、安装质量、加工质量、漏油问题、液压油的清洁问题上进行改进,以适应自动线、流水线的生产。

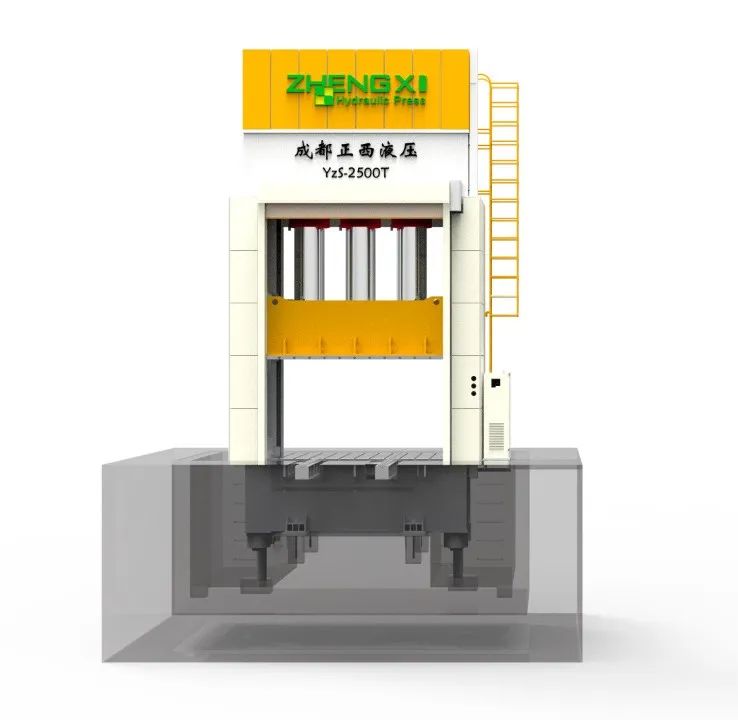

成都正西集团始创于2009年,是一家集生产、研发、销售、服务于一体的智能设备制造企业。公司坐落于成都市青白江自由贸易区,地理位置极佳、交通便利、环境优美集团自2009年起陆续成立了:成都正西液压设备制造有限公司、成都正西机器人有限公司、成都正西智慧科技公司、成都正西萨凡智能设备有限公司、成都正西云技术有限公司。公司旨在打造成聚焦主业、技术领先、服务优良的集团化企业,预计在2027年全面启动上市计划。

集团拥有充满活力的团队与雄厚的生产研发能力。现拥有员工300余人,其中工程师和相关技术人员占70%。在十三年的不断耕耘中,我司先后获得近百项技术专利,拥有精密加工设备80余台。我司为寻求技术突破于创新,长期与国内众多知名院校和科研院所保持密切交流与合作。

公司自2009年以来先后被评为了“国家高新技术企业”、“省级专精特新企业”、“市企业技术中心”并通过了ISO “质量管理体系认证”、“环境管理体系认证”、“职业健康与安全管理体系认证”、“高新技术企业证书”、“两化融合管理体系评定证书”及“国际 CE 认证”等。截止至2021年,公司在生产研发项目的资金投入高达2.7亿元。

集团主营产品有:液压机、电液伺服折弯机、自动化生产线等智能装备;同时还能定制物联网平台,信息化系统以及数字工厂。在复合材料成型、钣金冲压拉伸与折弯、挤压锻造业、粉末成型等行业中,我司在研发制造高精密与高智能化机械,提供整套的成型技术解决方案,有着成熟且完善的服务经验。

2009~2022 ZHENGXI

中国液压机行业经过半个世纪的发展,在技术及生产上已经基本成熟。其国内实力和占有率是其他机床所不能比拟的。但和发达国家的专业液压机制造公司如:米勒、万家顿、舒勒、川崎油工相比,尚有较大的差距。

虽然我们的产量很大,但我们的价格却只有它们的四分之一或十分之一。

要缩小这种差距,参与竞争,把液压机打入市场,不能仅仅依靠价格的优势, 必须把产品的技术含量和质量放在第一位,这才是中国液压机行业的根本目标。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志