高精度伺服液压机

伺服液压机

简单了解什么是伺服液压机

1、新型伺服驱动液压机(简称伺服液压机、也叫伺服油压机)2、是应用伺服电机驱动主传动油泵,减少控制阀回路,对液压机滑块进行控制的一种节能高效液压机。3、适用于冲压、模锻、压装、校直等工艺。4、和传统的液压机有何区别?

节能 伺服液压机比普通液压机有哪些优点

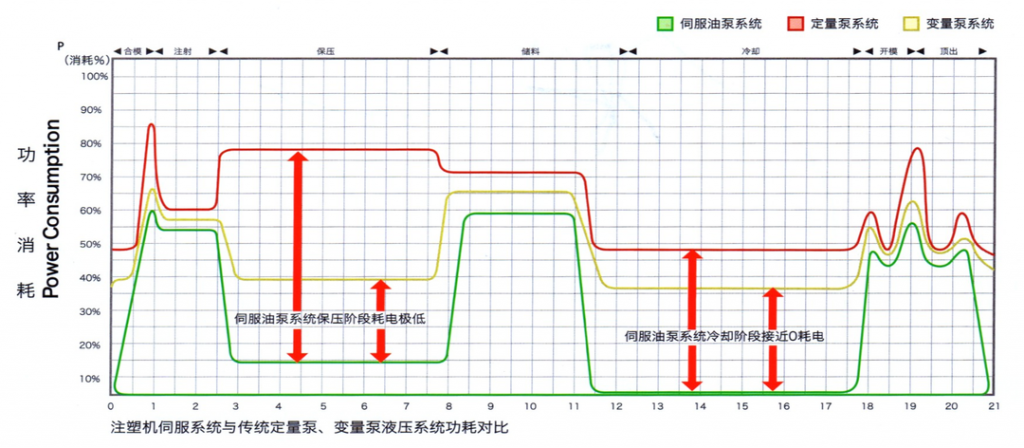

传统液压机采用的是异步电动机驱动液压泵,液压机一开机电动机就一直运转,空载时,压力靠溢流阀溢流泄压。这样当油压机空载时它就一直在耗电,浪费能源。根据生产产品不同,液压机的空载时间,可以是20%-80%,所以油压机要浪费掉20%-80%的电能。

伺服液压机就不同,伺服液压机采用同步伺服电机驱动液压泵,不开时电机是静止的,不耗电,不浪费能源。使用伺服液压机要比普通液压机要节省20%-80%的电能。

我们来进行一个简单的计算例:一台500T普通液压机每小时耗电约35度,一天工作8小时,35*8=280度电,工业用电约1元左右每度电,280*1=280元。

一台500T伺服液压机每小时耗电10.5~24.5度电,同样工作8小时,电费84~196元左右。

显示只是电费一天就节约80多到接近200元。一个月下来节约2000多到接近6000元,那么一年下来节约2万多到7万左右。

高效

伺服液压机比普通液压机有哪些优点

正西高精度伺服液压机做行业领导品牌· 伺服电机高转速增加油泵输出量,提高整机运行速度。· 伺服油泵系统响应时间20ms,提高液压系统的响应速度。· 工作节拍比普通液压机提高数倍,通过适当的加减速控制及能量优化,由伺服电机控制液压机,液压机的速度可大幅提高,工作节拍比传统液压机提高数倍,可达到 10~15次/分钟。

精密

伺服液压机比普通液压机有哪些优点

正西高精度伺服液压机做行业领导品牌

· 通过伺服电机加减速,在合模到位时减速油泵输出,快速响应速度保障了开、合模精度、稳定。· 通过PID算法,当压力接近设定值时,降低电机转速,确保压力精度,提高产品合格率。· 正西液压根据客户不同的需求量身打造专业的液压设备,提供设备全面解决方案,实现无人化自动生产线。· 因此很多客户得到了实实在在的受益,将我们推荐给其他合作商家。

环保

伺服液压机比普通液压机有哪些优点

采用液压伺服系统的平均噪音要比原来的变量泵噪音降低15-20分贝。伺服系统利用转速可控原理,降低油温发热,增强了液压密封件的寿命。

由于伺服驱动液压机液压系统无溢流发热,在滑块静止时无流量流动,故无液压阻力发热,其液压系统发热量一般为传统液压机的 10%~30%。

由于系统发热量少。大多数伺服驱动液压机可不设液压油冷却系统,部分发热量较大的可设置小功率的冷却系统。

由于泵大多数时间为零转速和发热小的特点,伺服控制液压机的油箱可以比传统液压机油箱小,换油时间也可延长,故伺服驱动液压机消耗的液压油一般只有传统液压机的 50%左右,用油少。

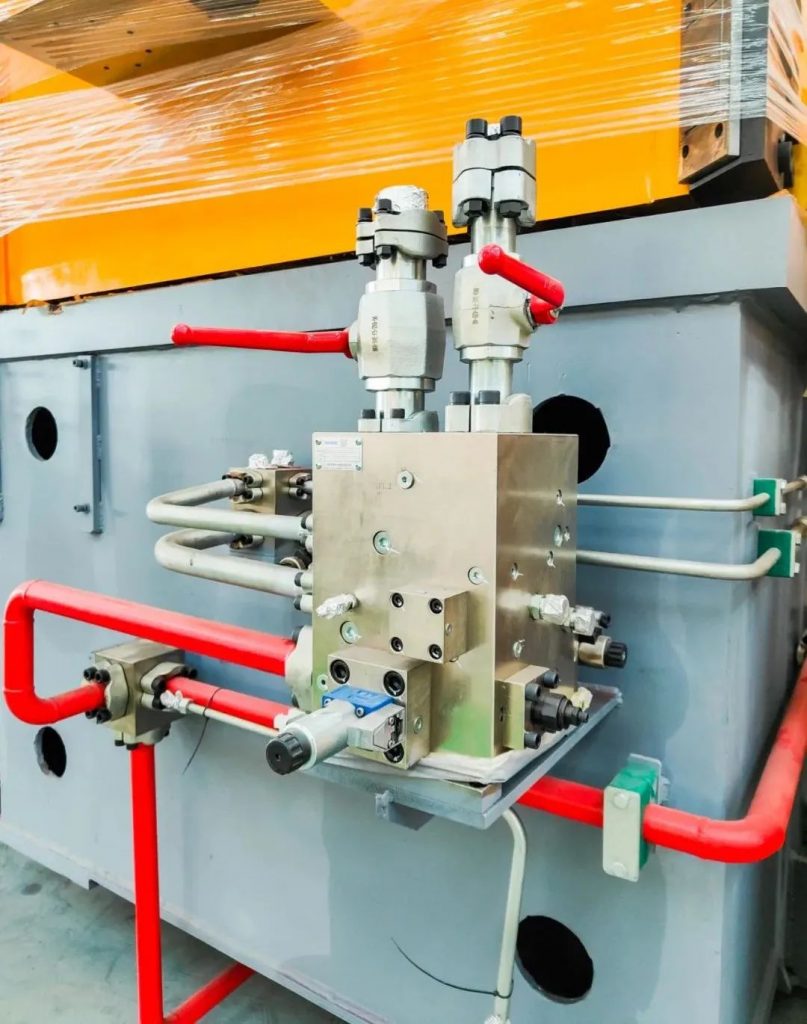

由于取消了液压系统中的比例伺服液压阀、调速回路、调压回路,液压系统大大简化。对液压油的清洁度要求远远小于液压比例伺服系统,减少了液压油污染对系统的影响。

传统液压机系统虽然采用了恒功率变量泵的节能方案,但当机床处于快下、保压以及机器人上下料状态时,三相异步电动机仍会驱动油泵工作,而此时输出的油液将通过液压系统溢流回油箱,极大的造成能源浪费,同时循环溢流也极易造成油温的上升。

泵控电液伺服技术利用伺服电机的高速响应,实现即时供油的方式,还可以实现各个工艺过程中需要的不同压力和流量,通过实时检测来自油压机控制系统的压力和流量信号,适时调整各个工况动作所需的伺服电机转速,让泵输出的流量和压力最大化的满足系统的需要。

而在非动作状态,让伺服电机处于低速运行。总体来说节能效果与改造前相比可达20%-70%,

另外噪音和油温也有明显降低,同时因为采用了伺服驱动器,可以很方便地进行液压机的智能化改造升级。

可以肯定,液压机的伺服化是未来的发展方向,对油压机进行伺服节能改造也能够获得巨大的效率,相信这种性价比较高的泵控电液伺服系统会被更多的客户所认同,必将推动整个产业的变革。

总结

伺服液压机的发展趋势

正西高精度伺服液压机做行业领导品牌总体来看,伺服液压机的发展将呈现出下面一些趋势:1、高速化和高效化。为了满足工业生产的需求,伺服液压机必须具备高速高效运行的能力,大幅提高伺服液压机的工作效率;

2、机电液一体化。随着科学技术的发展,液压技术与电子技术、制造技术紧密地融为一体,伺服液压系统的一体化有利于提高液压系统的稳定性和可控性;

3、自动化和智能化。伺服液压机应能够实现对工作状态的自动检测和调整,具有故障自动排除功能,采用自适应控制技术提高伺服液压机的自动化和智能化,使伺服液压机能够实现智能加工;

4、液压元件集成化,标准化。集成化的元件降低了液压机的结构复杂程度,方便伺服液压机的生产、维护和保养;

5、网络化。将伺服液压机接入网络,工作人员通过网络统一管理和控制整个生产线,并通过网络对伺服液压机生产线实现远程维护和故障诊断;

6、多工位和多用途。目前已经研制成功的伺服液压机生产用途较为单一,而很多锻压工艺需要多工位和多用途的伺服液压机,具有多工位的伺服液压机,可以省去购置多台锻压设备的费用,在一台设备上实现多道工序的加工,降低生产成本;

7、重型化。目前已有的伺服液压机多为中小型液压机,不能满足大锻件的需求。随着大功率大扭矩伺服电机技术的出现,伺服液压机将朝向重型化方向发展。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志