行业解决方案

“纤维增强复合材料液压解决方案”

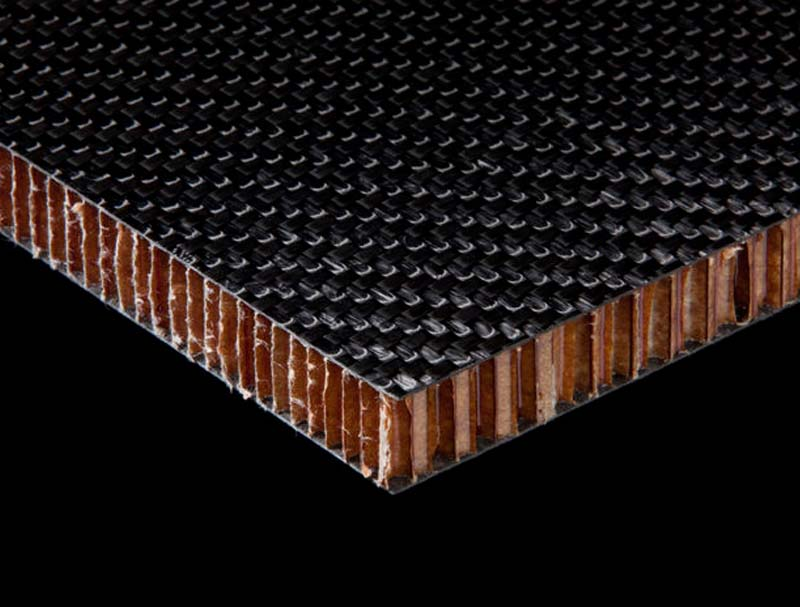

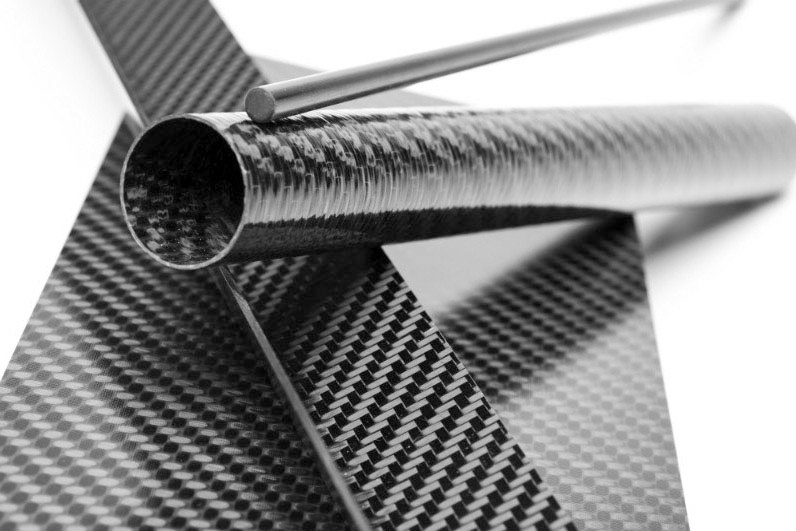

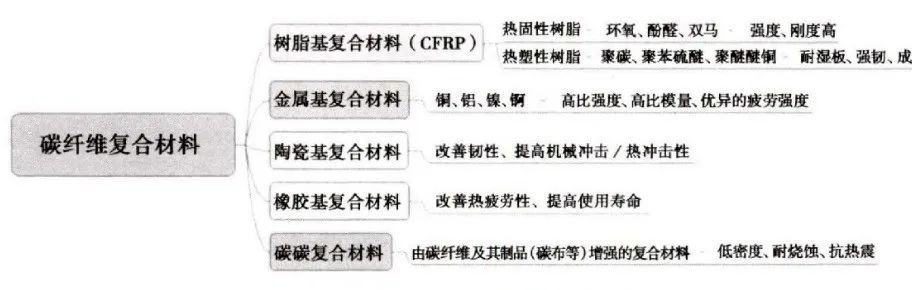

碳纤维复合材料也叫做CFRP(Carbo Fiber Reinforced Plastics),是用树脂、金属、陶瓷等为基础材料将碳纤维经过经过缠绕、模压或拉挤而成的复合材料。而碳纤维是已经经过特殊处理的高质量聚丙烯氰(PAN)。PAN基碳纤维拥有1000至48000条直径为5-7μm碳丝,都是微晶石墨结构。

PART.1

碳纤维增强材料特征

01.

优点

·重量轻(约为钢材的1/4、铝材的2/3);

·高刚性、高强度(强度是钢材的10倍);

·400℃或更高的耐热性;

·高冲击性,可用于飞机等航空航天飞行器;

·高阻燃性,在乘用车和商务车有着巨大的价值;

·拥有高热传导性,可用作散热材料;

·高成型性,可设计制造复杂结构的零件;

·优良的电波屏蔽性;·良好的抗振性;

·低蠕变率,就是金属在长时间的恒温、恒载荷作用下缓慢地发生塑性变形的现象;

02.

缺点

·材料成本高,材料利用率低;·加工后表面粗糙,精度低;

·各向异性(物件的全部或部件物理、化学等性质随方向的不同而有所变化);·强度小,损坏后无法修补,只能更换,而且回收也比较困难;

PART.2

碳纤维复合材料有哪些用途

碳纤维作为现代工作中必不可缺的先进高科技新型材料,应用非常广泛,其产业被世界各科技发达国家作为关系国运的战略行业加以扶持。

应用场景包括:·精密仪器机械零部件(液晶机械手、半导体末端执行器等);·工业用机械零部件(运输设备的传送梁等);

·医疗机械用零部件(如X光暗盒等);

·体育用品(钓竿、球拍、球棒、自行车零部件等);

·战略导弹、运输火箭、先进战机、卫星、飞机发动机导向机片和机翼等;

·汽车用零部件(行李箱盖等外板、座椅靠背、前端模块、车门内板、保险杠等机身结构件、半结构件等);

·船体、桅杆和吊杆等;·风电、风车用叶片的加强材料;

·压力容器;

·建筑物、高速公路等的加固材料;

PART.3

碳纤维典型成形工艺

碳纤维复合材料的成形技术很多,以预浸料的铺层固化应用作为常见,可用于模压成形、热压罐、挤压成型等工艺。

最近发展起来的预成型件成形技术,采用液态注塑、整体成形,不仅可减少零件数目、降低成本,而且解决了分层剥离技术的难题,使层间剪切强度和冲击后压缩强度得到了大幅提高,在汽车航空飞机等结构件的制备得到广泛应用。

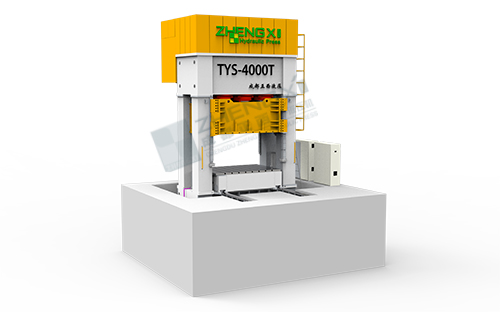

成都正西液压是国内最早一批为碳纤维相关产业提供专业行业解决方案的液压机厂商之一。

正西液压的复材压机可以通过技术方案分析,通过分析所需要压制的产品来为不同客户进行专业定制,确保压制出的产品质量!

PART.4

模压成型工艺

模压成形是复合材料生产中一种传统常见的成型方法,是由普通塑料制品模压成形演变而来的工艺流程:将碳纤维预浸料放

置于上下模之间,合模将模具置于液压成型台上,经过一定时间的高温高压使树脂固化后,取下CFRP制品。

这种成形技术具有高效、制件质量好、尺寸精度高、受环境影响小等优点,适用于批量化、强度高的复合材料制件的成型,其缺点是前期模具制造复杂,投入高,且零部件大小受压机尺寸的限制。

PART.5

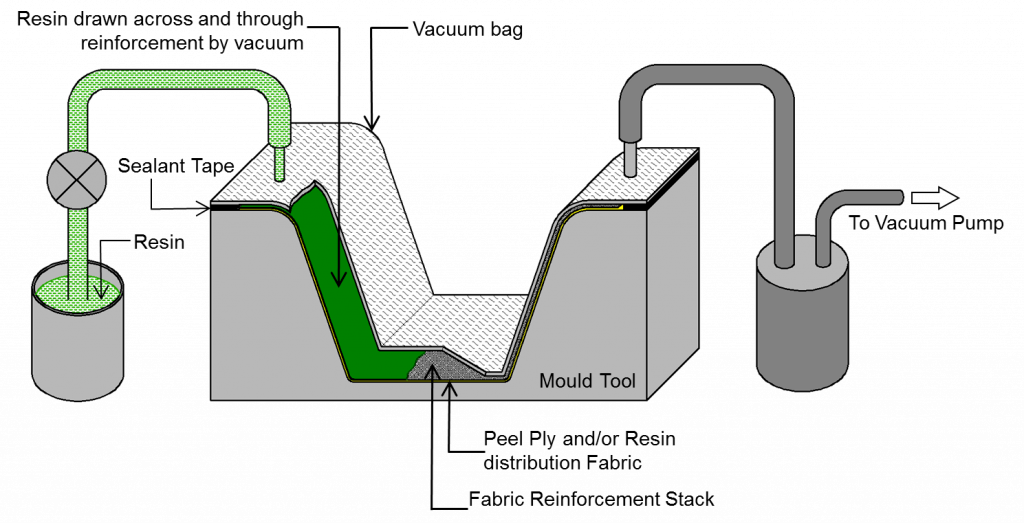

树脂转移模塑成型工艺

树脂转移模塑成型(RTM:Resin Transfer Molding)技术是一种低成本的复合材料的工艺。发明之初,用于生产飞机次承力结构件,如舱门和检查口盖,后来向各个行业发展

RTM技术具有高效、低成本、制件质量高、尺寸精度高、受环境影响小等优点,可应用于体积大、结构复杂、强度高的复合材料制件的成型。

RTM工艺的主要原理是模腔(模腔需要预先制作特定尺寸)中铺放按性能和结构要求设计的增强材料预成形体,在一定压力范围内,采用注射设备将专用树脂系注入闭合模腔,通过树脂与增强体的浸润固化成型。

正西液压拥有完善的批量生产制造经验,可完成预成形和预切割、成形、切割、接合和粘接以及零部件组装和自动化的完整工艺。

纤维增强复合材料批量生产完整的模块包括:

材料-切割-结构承压-加热-预成形-3D切割-RTM注射-3D切割-返工

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志