一车削之“痛”

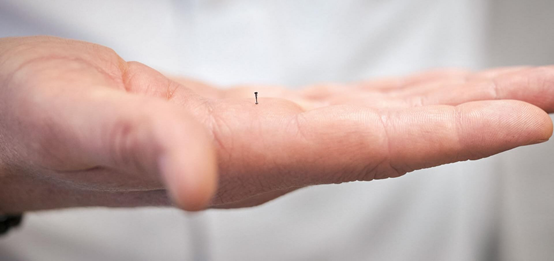

车削这种工艺自中世纪开始发展,几个世纪以来经过多次调整,是最古老的制造工艺之一。车削过程中,工件带动刀轮沿着材料轮廓移动并进行切割。这种施加在工件上的力被称为“切削力”。然而,在精密的微加工领域,简单粗暴的“切削力”并无优势——这就造成了微加工机械工具面临的持续已久的痛点。精雕刀轮越精密,磨损越快,这意味着需要持续更换工具。并且,即使是最小的精雕刀轮也有工艺极限,面对极小型零件的加工只能“望而却步”。

在处理精密零件时,机械车削并不常用二破局之策

面对种种局限,GFH公司的 Lendner 团队在20年前就开始思考如何用超短脉冲激光器(USP)取代机械工具。超短脉冲激光是一种通用工具,整个激光加工过程没有物理接触,足够短的脉冲可以实现“冷加工”工艺。即使在微米级别的精度,它也能精确地清除需要清除的材料。

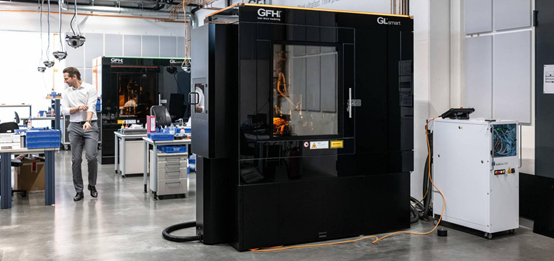

现在,他们已经成功实现了用超短脉冲激光蒸发工件材料,并将这种新车削技术整合入一个专门设计的生产设备中——GL.Smart。

GL.Smart集四种超短脉冲激光微加工工艺于一体:切割、钻孔、结构化、精密车削,拥有多达16个同步轴,是一套完整的激光微加工系统。非接触式切削使工件在整个加工过程中保持不受力和不变形,即使加工非常脆弱的部件也不会损失精度三解决方案

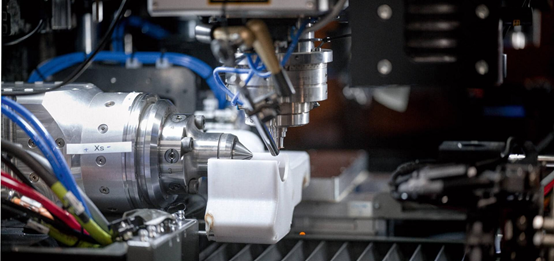

1.双主轴共同作业

GFH 的 GL.Smart 系统结合了 CAD/CAM 功能。除了精密车削,该机器还能进行钻孔、切割和结构化作业。这使 GL. Smart 成为旋转对称精密部件加工的全能选择。除了精度,Lendner 团队同样重视加工速度。GL.Smart 高精度的空气轴承旋转轴使工件可以每分钟旋转 3500 次。这样的速率材料磨损速度能够缓解,从而节约成本。

钻孔光学装置还有更多的功能。激光束能从各种角度接触工件表面并环绕工件工作,在微加工层面的切割和钻孔会更加有效。目前,GL.Smart 能精准地确定切口和钻孔的壁面角度,甚至可以产生向下扩张的孔洞。

激光旋转原理:(左侧)支撑工件的空气轴承旋转轴;钻孔光学装置从上方进行作业。工件以每分钟 3500 次的速度旋转,其中聚焦频率是每分钟 30,000 次

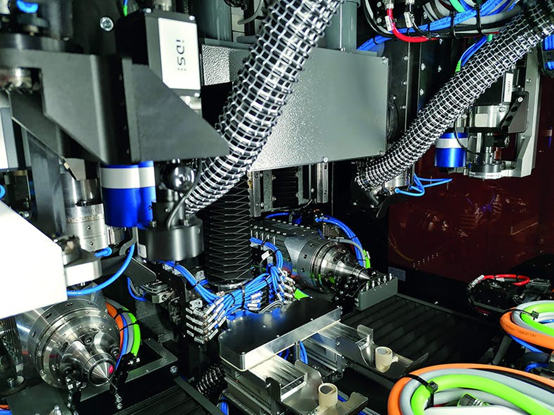

2.双工位持续生产

GL.Smart 通过使用高功率激光器与光束分流相结合,可以在两个工位上同时进行加工,实现双倍产出。“该机器还可以配备一个棒材送料机作为装载单元。” Lendner 解释道,“与通过机器人进行的综合部件处理相结合,我们提供了一个完全自动化的解决方案,可以不受限制地全天候生产部件。并且,SPC 和 N.O.K. 部件是分开的,可以通过机器人取件而不中断生产。”

GL.Smart 可实现双重加工

系统双重处理示意图

作为 GL 系列的最新机器,GL.Smart 的尺寸(2,212×2,320×1,026 毫米,长x高x宽)在最小的空间里也能提供生产力。据开发商称,由于有几十年的工艺经验,许多设备部件可以缩小尺寸而不损失性能

3.基于工艺经验的控制软件

系统可以使用 GL.control software 进行控制。该软件由 GFH 开发且不断改进和发展。操作概念直观简单,CAD-CAM 功能集成以及所有子系统的完全集成,如激光器、扫描仪或钻孔光学系统,使用户更容易操作机器,真正实现了“只用一个软件控制一切”。GL.Smart 的 PLC 是市场上最快的数控系统,专门为激光加工而设计。这种控制实现了实时激光控制,可以在轴的全动态下以 40 纳米的精度开启激光。

结语

通快的入局终止了车削工艺无法应用于微加工领域的时代。在激光的帮助下,4 种加工工艺能够集于一体:钻孔、结构化、切割、精密车削,不仅完美满足了客户对精加工的需求,更促进了精密车削工艺在微加工领域的应用与发展。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志