折弯加工作为钣金加工流程中非常重要的一环,其生产效率和加工质量直接关系到钣金加工企业的盈利水平。又快又好地进行折弯加工是所有折弯机用户的终极追求。一般来说,折弯机的实际应用大致可以分为以下几个环节:

- 折弯物料准备

- 折弯工艺编程

- 模具安装

- 折弯工艺调试

- 批量生产

- 过程精度检验

作为数控折弯机领域的技术引领者与全球先进制造商,瑞士百超Bystronic从自身在折弯领域的百年积累出发,对以上每个环节均有自己独特的解决方案。不仅能提高折弯机的生产效率,同时还能降低设备的使用难度,从而提高加工质量,为用户创造真正的价值。

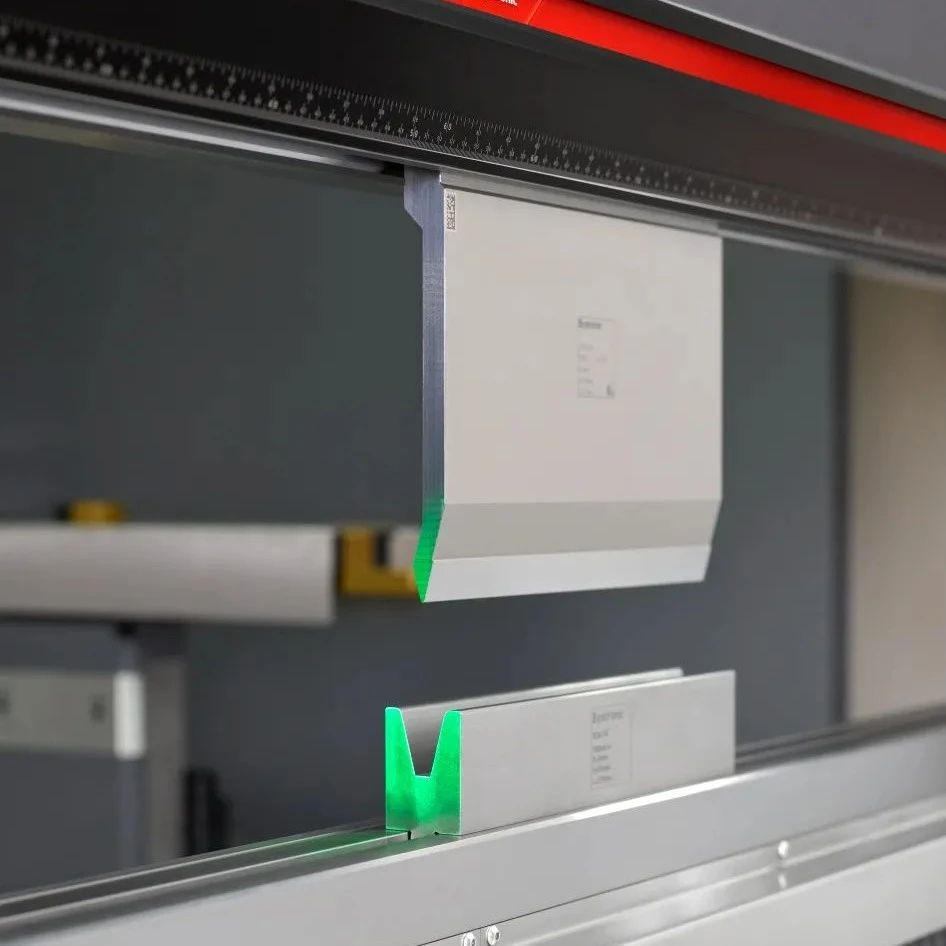

今天为大家带来的就是能为用户优化模具安装环节的百超折弯模具自动液压夹紧方案。

折弯模具是影响工件折弯成型后的形状与角度的核心因素之一,往往需要根据待加工板料的不同材质,厚度,折弯角度,圆角半径等因素进行更换。模具的更换一般包含4个步骤:1. 模具的放回与取出;2. 模具初步安装;3.模具对中与对齐 ;4.模具夹紧。平均每次模具更换需要消耗10-15分钟的时间。如果每天需要更换10次模具,也就意味着每台折弯机每天有2个小时被浪费在不产生利润的非增值时间里!更麻烦的是:更换模具难度系数大,往往需要有经验的师傅方可胜任。

瑞士百超Bystronic针对这一用户痛点,从上世纪中叶开始就开发了一系列特有的模具夹紧方案,并逐步发展到今天,推出了最新的RF-A型折弯模具,RF-A Pro/RF-A HD上模具自动液压夹紧系统,以及光学模具定位向导等功能,可以为用户减少20%-80%的模具安装时间!

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志