齿条,作为机床的基本构成单元,独一无二地身挑两担,即传输动力,以及精确定位。其重要性可见一斑。但是,长久以来,机床行业的从业者,往往会因为其相对较小的使用量,将齿条及其相关应用放在一个相对次要的地位。更有甚者,部分厂家直接置办了若干台加工设备后,也一样能进行齿条的生产和制造。与此同时,越来越多的低精度低效率的机床设备也在充斥着各种加工领域,从而进一步推动了低端零部件市场的爆炸性发展。一时间,在国内形成了无数品牌齐飞,不同品质共舞的奇特景象。

于是乎,齿条,这种原本对于外界装配环境要求较为苛刻的娇嫩型精度产品,一时间成了一种尺寸简单,安装简易的铁制烧火棍,随便搞个挡条,取个销孔,插点垫片,拧个螺丝,再走个表,就能给机床的运动单元铺一条轨道了。

然而,事实真的如此吗?要想搞清楚这个问题很简单,我们只需要搞清楚,机床对于齿条有哪些必须的技术要求就可以了。

01设备的长期稳定性需要: 硬而韧的齿条

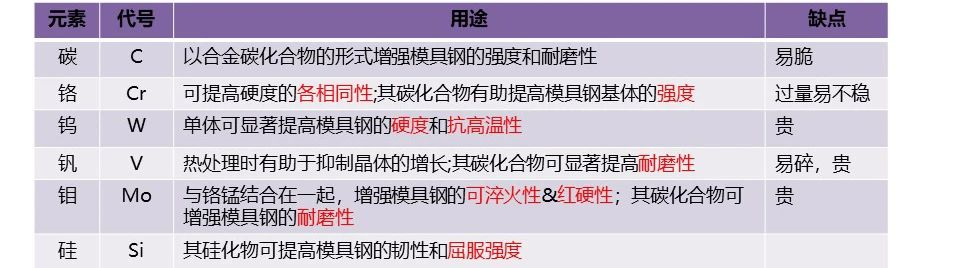

自从有了金属加工业,硬度(Hardness)和韧性(Toughness)就是一对水火不相容的老冤家,硬度高了,金属就脆了;韧性高了,金属就软了。无数能工巧匠,科研大拿,都把自己有限的生命,投入到硬度和韧性的拉郎配里去。无数的科研实验室,每天进行的工作就是对材质进行加加减减,对热处理进行快快慢慢的调整和记录。就如同那穿得神乎其神的可口可乐配方一样,每个科研机构都把这些基础数据锁在自己的保险柜里,作为自己的镇所之宝。

ATLANTA作为一家拥有90多年齿条加工经验的企业,其技术的核心,其实压根不在于购买了多少设备,或者增添了多少厂房,而在于厂区内一间神秘的材料实验室。

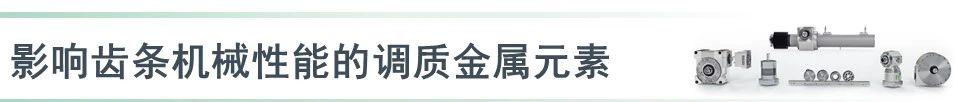

在那里面工作的几位白胡子老大爷,和慕尼黑工业大学整日密切联系,整天忙着给普普通的C45或者16MnCr5基材动手术,敷面膜,蒸桑拿,消耗着公司海量的研发经费。而他们的目的其实很简单,也很明了,那就是:如何让齿牙在保证硬度的前提下,进一步提高其韧性。

究其原因,其实很简单,当电机通过减速机驱动齿轮后,电机所产生的强大扭矩被转换成了巨大的矢量荷载,并作用在齿条的齿牙上。此时此刻,齿牙既受到了齿轮的正面高频冲击力,同时还受到了齿轮旋转时带来的切向力和剪切力。这就如同一块巨盾,在同时遭受着来自不同方向,不同形式的攻击。有的是直接正面锤击,有的是斜向的刀砍,还有的是带有倒刺的拉拽,更有甚者,还有娘娘腔一般的掐咬。

此时此刻,“一招鲜吃遍天”的经验公式已然失效。因此,齿条既需要高韧性来抵抗齿轮所带来的正面撞击,又需要高硬度来防止齿轮横扫过来的刨削力,二者一旦失衡,那么齿牙没多久就寿终正寝了。而一旦这个动力传输的基准面丧失的话,那么设备在此后没多久,就会陷入精度不保,定位不准的境地,稳定性则无从谈起了。

然后可惜的是,在市面上,不少劣质齿条制造者都信誓旦旦地拿出硬度仪,如同在超市表演的售卖员一般,在众目睽睽之下把齿条的硬度压出一个新高度,然后再大声吆喝,声称其齿条质量已达世界一流水平,听得设备厂商心花怒放。殊不知,如果没有足够的韧性来支持,再高的硬度都是纸老虎,“加速度”和“载重量”就如同两块照妖镜,在“时间”这块试金石的帮助下,把那些漠视自然法则和工业标准的伪从业者,照得无处遁形。

因此,给大家一个小小的建议,当再有人拿纯粹的硬度说事或者作秀时,您不妨再多问一句:“你有第三方机构验证的耐磨性或耐冲击性数值吗?

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志