1

设备的长期稳定性需要:硬而韧的齿条

设备的高精度加工需要:准而稳的齿间节距

正如前文所提到的,齿条除了承担动力传输这个功能外,还担负着齿轮精准定位这个功能。为了达到这个目的,齿条加工企业同样也需要耗费了大量的人力和物力,用于提高厂内的检测手段和检测效率。

在传统的齿条加工厂,质检工程师往往会采用抽检的方式,将同一批次的齿条找出一根上三坐标进行检测,再将这一根的数据默认为整批齿条的精度数值。这就是为何设备厂商特别忌讳跨批次使用齿条的原因,因为一旦采用不同批次的齿条,就无法对其总体的齿间节距进行精准的把控,从而出现很多意想不到的装配事故。

同样道理,针对齿条的其他技术指标,现场的加工技师也是采用抽检的方式完成的,换句话说,同一批次的齿条到底是优还是劣,都取决于被抽检的这一根齿条。如果一个齿条生产厂家的设备相对维护保养不错,加工一致性较高,操作工人技术熟练的话,那么这个检测数值相对而言,还算比较准。但是,如果碰到设备稳定性较差,操作工人经验生疏的话,那么,这个所谓的精度数据,尤其是齿间节距误差值,就纯粹是无稽之谈了。设备厂商如果再想利用这个数据去控制自己的装配精度,那无异于是在建设空中楼阁。

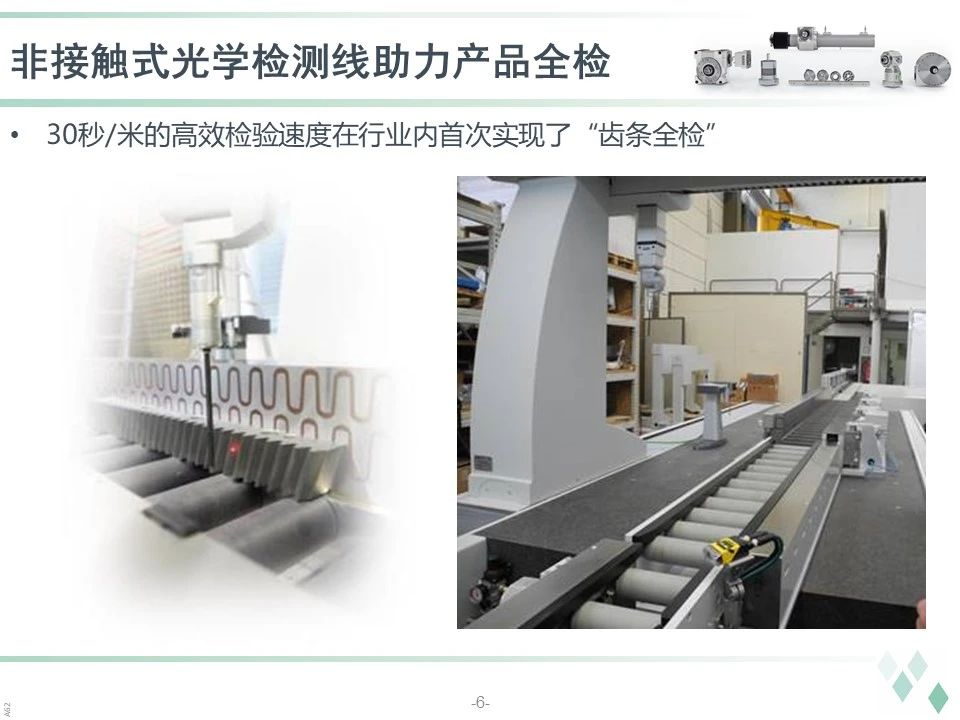

基于这种情况,ATLANTA在齿条行业内进行了一次前无古人的尝试,首次将非接触式光学检测运用到齿条检测中来。经过了历时2年多的艰难磨合和调试,最终将点触式三坐标检测结果与非接触式光学检测结果完美统一起来。

自此以后,ATLANTA成为齿条加工行业内首家,也是唯一一家可以对齿条的各项精度参数实现全检的厂家。有了这项检验技术的支持,我们可以轻易地了解到每一根单独的齿条的精度数据,一方面可以完全确保并提升ATLANTA出品的质量,不让一根残次品流出厂区;而在另一方面,也使得设备厂家跨批次使用齿条成为了可能!

32

设备的高效化装配需要:精而易的齿条信息

当一根又硬又韧,同时技术参数信息可追溯的齿条问世以后,在齿条装配领域,则发生了天翻地覆一般的革命。作为德国工业4.0新体系的参与者,ATLANTA重新定义了齿条的装配流程。

与传统方式相比,ATLANTA新出品的齿条具有以下创新性的特征:

A. 序列号已不再成为重要身份信息,取而代之的是每根齿条上的二维信息码;

B. 二维信息码扫出来的并不是普通序列号或公司名,而是海量技术参数信息;

C. 装配工无需盲目选取齿条再打表调整,齿条会在云端服务器的帮助下自动排序;

D. 更重要的:世间将不再存在假冒的ATLANTA齿条,因为每一根ATLANTA出品的齿条都有一个唯一单独的身份证!

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志