在很多机械制造业里,模、夹、检具工装的开发制作是必不可少的。近年来随着汽车行业各类新车型的频繁更新换代,市场上工装开发当量更是节节攀升。新增了大量汽车零部件检具工装的同时,也增加了不少物流运输成本、人工转运成本以及机加成本。如何有效的降低工装开发的制造成本及运输成本,已成为市场上讨论的热点。本文研究方向主要是从检具轻量化的角度出发,从汽车零部件检具结构、材料方面着手,在不影响使用的情况下简化检具整体设计结构,优化检具性能及材料,以检具轻量化设计及制造的方式达到降低零件生产成本、优化检具性能、简化产品开发流程的目的。

目前国内汽车零部件检具发展现状

当前,我国市场上汽车零部件用检具主要分为三类:总成检具、冲压单件检具、热成型检具。

总成检具及冲压单件检具材料研究现状

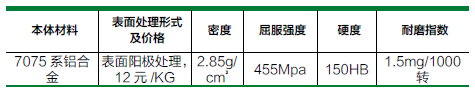

根据市场行业信息可知,目前主流市场上汽车零部件用总成及冲压单件检具本体使用材料为7075系铝合金,检具制作成型后本体表面阳极氧化处理。7075系铝合金是一款搞强度的可热处理合金,机械性能良好,易于加工、耐磨性好,抗腐蚀性能、抗氧化性能良好,表面阳极氧化后硬度可达300HV。主要参数如下:

热成型检具材料研究现状

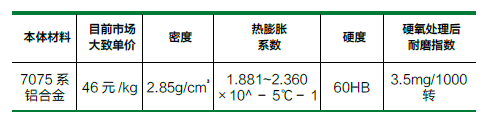

根据相关资料显示,目前市场上大部分热成型零件用检具本体使用材料分为两种:一种是用45#钢制做检具本体,表面镀镍磷处理;另一种是用7075系铝合金做检具本体,表面硬质阳极处理。热成型汽车零件硬度高,使用频繁,检具开发要考虑其耐磨性的硬度要求。根据东风(武汉)实业有限公司热成型汽车零件硬度试验数据及部分网络试验数据结论,热成型零件硬度可达360-480HV,一般铝制型体表面普通阳极制作的检具硬度只能达到300HV,使用中检具很容易被零件刮伤,所以普通阳极处理的铝合金检具无法满足热成型零件检测使用要求。主要材料参数如下:

检具结构现状研究

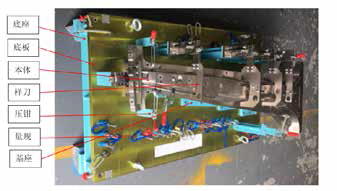

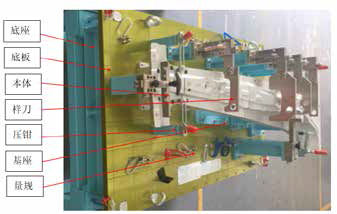

目前,市场上使用的汽车零部件检具,本体大部分为仿型零件制作,基本构成结构为:检具基座、地板、底座、检具本体、卡板、压钳、量规部件等;检具整体重量主要由底座、基座、底板、本体几部分贡献,具体占比因不同零件而异,如图1图2形式所示。

图1 钢制检具(重量:560kg)

图2 铝制检具(重量:420kg)

汽车零部件检具轻量化研究的目的及意义

根据前面研究内容,两套检具案例整体重量都在500kg以上。检具整体重量较大时会有以下的问题存在:

①检具整体较重是在运输过程中势必会产生较高的运输费用,尤其是在量大的时候更是如此;

②较重的检具在操作现场人工转移较为不方便。以东风(武汉)实业有限公司为例,现场使用检具的质量检测员要经常人工托运检具;检具较重时托运检具对员工的身体素质要求较高,一般女性员工基本无法实现自主托运;

③一般封存的检具都是上货架保存,检具较重时对货架图3的承重要求较高,势必会造成较高的存储成本;

本文主要研究目的是:在保证检具整体结构及功能不受到影响、制造成本没有增加的前提下实现检具轻量化设计及制造,以解决以上使用难题,同事优化检具整体设计,为提升我国汽车零部件生产质量提供有力的支持。

汽车零件检具轻量化发展途径研究从结构方面展开的轻量化研究对检具底板的轻量化研究正如图1和图2所示,根据目前市场上汽车零部件检具结构统计,一般检具底板为钢制,整体厚度在20~40之间,具体厚度视检具大小而不同。底板对检具本身重量的贡献可达到30%~50%,所以从底板入手展开检具轻量化研究是一个必然的思路。

从检具底板的功能上来说,主要作用有三:

①支撑检具本体;

②放置检具基准、名牌、量规等部件;

③底板上百格线提供坐标引导;所以,我们可以在保障满足以上功能需求的前提下,适当对检具地板结构做一轻量化设计。如此考虑,如果将检具底板非功能位置掏空设计,可以实现降成本的目的。

如图3和图4所示是我们近期项目上将底板轻量化设计投入使用的效果,部分检具只有极少的功能面,这样我们就可以把非功能位置的底板掏空设计,从而达到底板轻量化的目的;这样既节省了材料,降低了成本,也减轻的重量。

本体方面检具轻量化研究

如图1和图2,目前大部分市场上的检具本体都是实心的铝块或钢块方形制作,这样制作的检具本体较为笨重。检具本体重量对检具整体重量贡献较大,所以我们从检具本体轻量化的方向出发,研究检具减轻重量的方式。

从检具本体的功能上来说,主要有如下作用:

①通过零帖支撑零件本体;

②提供孔的位置度检具销坐;

③提供部分零件型面检测参考面;

④提供零件部分修边检测参考面;

根据以上功能,我们可以考虑在实现检具本体功能的前提下,实现检具轻量化设计。

其实在以检具本体型面为参考检测零件型面位置度时,只能检测边沿型面,中间位置被包裹在里面无法使用,只能通过样刀或者其他方式检测。因为要考虑热胀冷缩的影响,检具本体都是一块一块拼接设计制作的,如图3和图4所示,我们可以将检具中间非功能位置掏空设计。所以掏空设计也不会产生较多机加费用。所以可以实现本体轻量化设计制造的目的。图3是我们近期新项目本体使用轻量化设计后的效果。

从材料方面展开的轻量化研究

热成型汽车零部件用检具从材料方面实现轻量化研究根据本文第一章整理的目前我国国内汽车零部件检具材料引用现状,热成形零件用检具大部分使用的为7075系铝合金及45#钢。我们主要是从使用铝材的部分检具着手。汽车零部件检具使用

7075系铝合金材料要考虑的主要性能参数如下:

根据相关资料研究得到,7075系铝合金为航空铝,其性能参数水平远超检具使用需求,该材料可以用另一种材料替代使用,就是6061系铝合金,该材料要考虑的关于检具制作的主要性能参数如下:

从上面参数对对可得,6061系铝合金密度比7075系铝合金的小,所以相同体积铝块整体重量6061系铝合金也会相对较轻,同时可以看到价格上可以便宜将近一半,热膨胀系数两者相同;然后虽然6061系铝合金自身硬度不大,但通过表面硬质氧化处理后,表面硬度主要取决于氧化层,硬质氧化的氧化层表面硬度为380-500HV,所以镀层后硬度上两者无区别,耐磨指数也是一样。所以6061系铝合金完全可以代替7075系铝合金做热成型检具本体

。

冷冲压及总成汽车零部件用检具从材料方面实现轻量化研究

根据本文第一章整理的目前我国国内汽车零部件检具材料引用现状,总成零件用检具大部分使用的为7075系铝合金。

我们主要是从使用铝材的部分检具着手。根据3.2.1的研究分

析结论,检具本体采用6061系铝合金的情况同样使用总成及冷冲零件用检具。

目前市场上很多汽车车型更新换代较快,导致制作的检具使用时期不是很长,这样对于一些预估产量不大的检具我们就不必用较好的材料加工制作,产生不必要的浪费。经过查证相关资料,了解到一种BM5166系树脂材料可以代替铝合金来制作检具本体。相关参数如下:

根据以上参数综合对比评估,该材料满足冲压零件用检具本体材料基本要求,可以应用于冲压件检具制作。而且面对较铝合金小很多,可以实现轻量化制作的目的。但是在使用BM5166材料做检具本体时需注意以下优缺点:

优点:

①轻量化:检具重量可以明显降低很多;

②容修改:采用BM5166树脂材料,模块的变动修改比较方便、快捷;

③经济性:材料成本比较低,模块轻化减少员工的工作量。

缺点:

①使用寿命较短,正常可以使用3~5年,模块不耐磨;

②机械加工比较脆,加工时候粉尘容易吹进机器。

检具工装轻量化研究的应用前景评估

对于任何一个公司来说,降低生产成本、优化工具设备性能、简化产品开发流程,犹如雪中之碳火、沙漠之甘霖,多多益善。汽车零部件检具轻量化研究,在一定程度上大大降低了检具开发产业成本,同时优化了部分材料及结构上的性能需求,同时简化的设计结构也缩短了产品开发流程、降低了检具工装开发难度。为汽车零部件的生产和制造提供了一股强有力的成本优势力量,汽车零部件检具轻量化设计及制造,在将来汽车零部件领域的应用前景也将会越来越广阔。

结论

汽车零部件检具工装轻量化研究,对我国汽车零部件行业发展来说,是一个很重要的课题。汽车零部件检具轻量化设计,不仅可以降低很多零件制造环节检具的运输成本,也可以大大减轻操作人员的转运工作量,以及检具生产调试人员的工作难度。于此同时,轻量化设计的考虑,间接的降低了检具设计及制造成本的部分成本。比如通过本文所描述的方式进行检具结构轻量化设计后,缩减了不少加工工艺、节省了不少检具制作材料,同时通过材料的替代,降低了检具材料成本。检具轻量化研究的目的不仅仅是解决转运及制造困难,更是降低成本,优化结构的研究,对降低汽车零部件生产及制造成本、缩短汽车零部件项目开发周期有着重要的影响和作用。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志