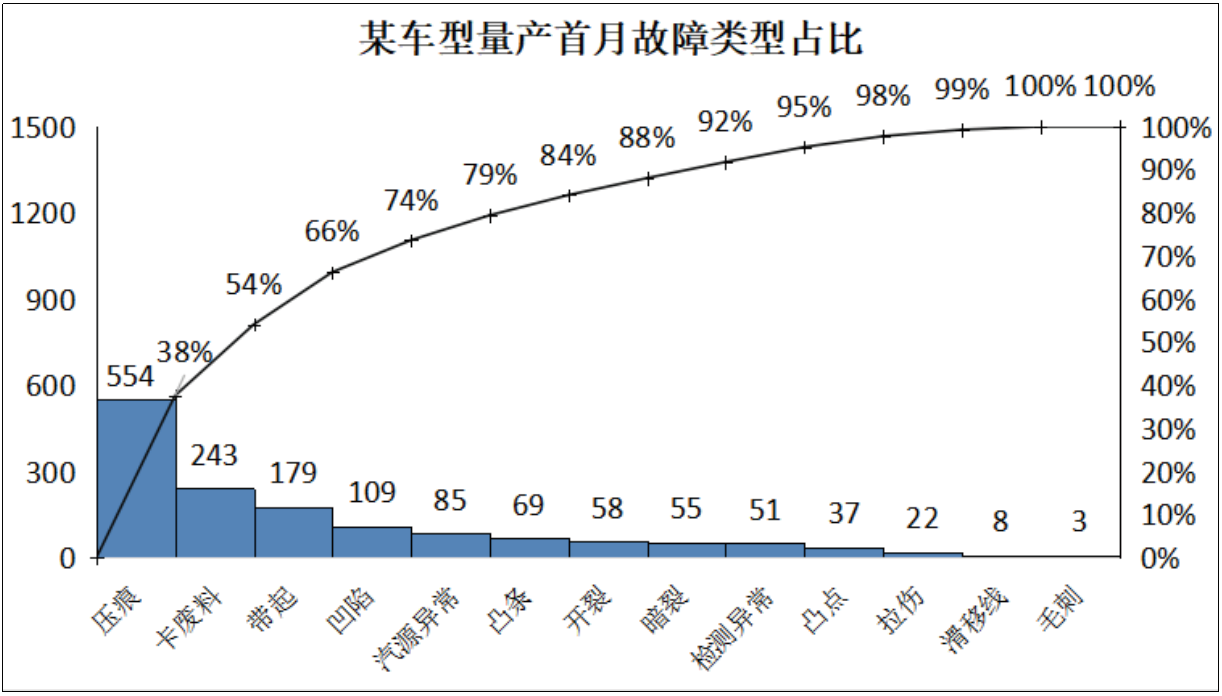

随着我国汽车行业的快速发展,新车型上市节奏加快,冲压自动化程度越来越高,对冲压生产效率以及冲压件一次合格率提出了更高的要求。对于汽车冲压外覆盖件而言,修边碎屑造成板件压痕、压伤成为量产初期生产效率提升的主要制约因素,某车型在量产初期第一个月故障统计(如图1),同时给供件造成较大的返修压力。

图1 某车型量产首月各类型故障时间统计

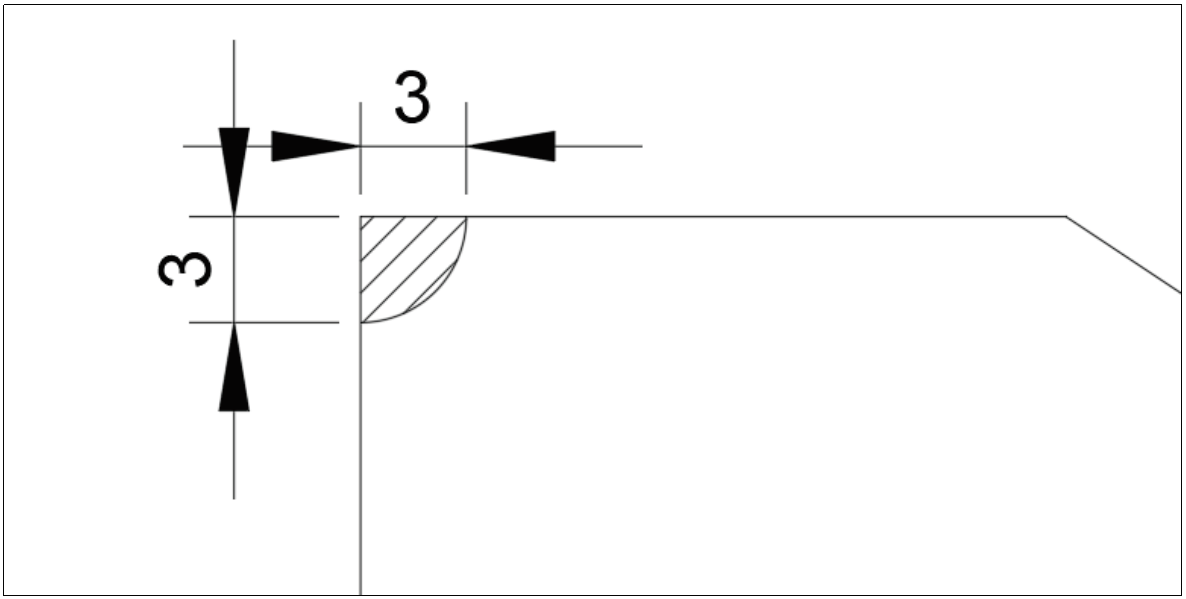

修边碎屑的分类以及产生原因

经过长期生产观察、总结,外覆盖件模具产生的修边碎屑主要有粉末状、不规则片状、三角形、小月牙形状、长条形5种,不同形状碎屑有不同的发生原因见表1。

刀口的良品条件

对于汽车外覆盖件模具有修边工序模具来说,修边镶块的刀口质量对于控制修边碎屑有着至关重要的作用,利用生产要素指导思想,针对镶块刀口进行良品条件整备以及管理,进行刀口碎屑控制,总体来说,刀口良品条件主要有以下几个方面:

刀口硬度

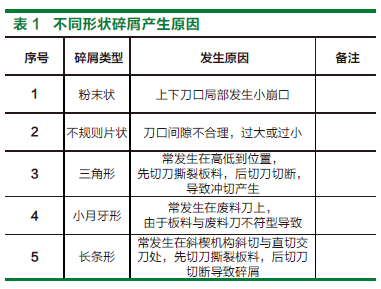

对于汽车外覆盖件一般修边位置而言,材质多使用ICD-5,淬火后硬度在50~58HRC之间。测量硬度区域需在刃口工作面3MM区域(如图2),硬度测量值需保证50HRC以上。

图2 刀口硬度区域图示

垂直度

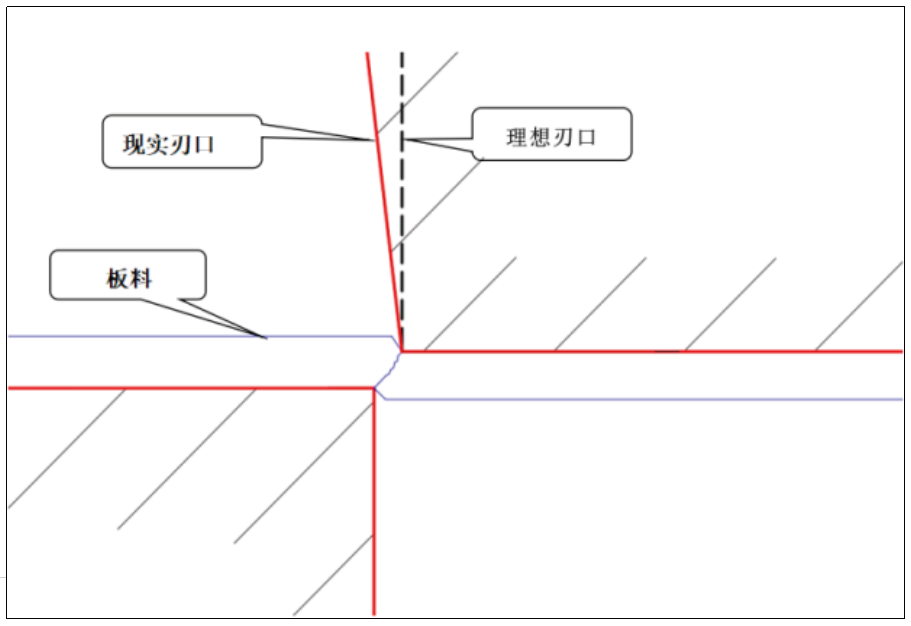

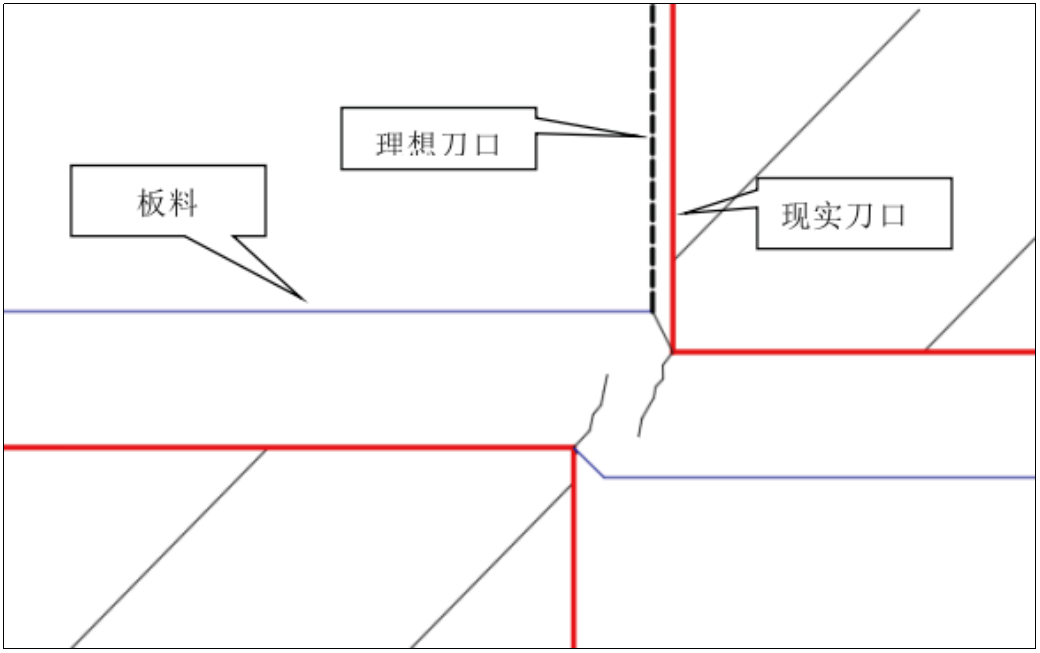

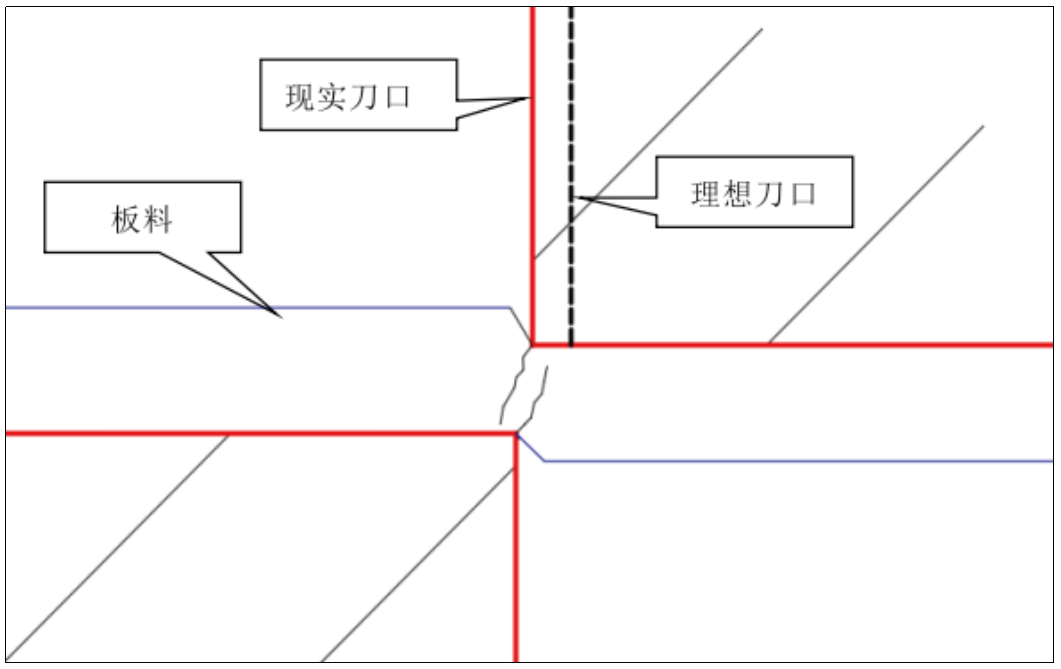

垂直度是修边镶块刃口质量的重要指标,直接影响到冲压制件修边质量,垂直度不良(如图3)导致刃口“大肚子”(如图4),对板料挤压造成碎屑多发或者毛刺;

图3 刀口不垂直剪切现象

图4 刀口“大肚子”现象

刃入量

模具修边的刀口刃入量越大,刀口和板件剪切断面的摩擦行程就越大,批量生产时,刀口发热严重,刀口间隙发生变化,从而导致修边碎屑产生,同时长期摩擦导致刃口光洁度变差,碎屑加剧。经过长期的现场观察以及实践验证,对于一般刃口而言,刃入量控制在3~5mm为宜,有交刀以及高低刀的位置可依据实际情况进行调整;废料刀的刃入量尽可能控制在2~3mm。

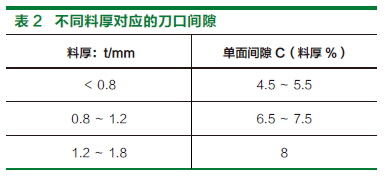

刀口间隙

模具设计加工研配时依据板料的厚度决定刀口间隙,同时结合现场生产的实际情况进行局部的调整优化(见表2),刀口间隙是否合理,直接影响到修边碎屑以及毛刺的产生,刀口间隙过大(如图5),或者过小(如图6)均会造成板料上下断裂缝不重合而产生碎屑或毛刺。

图5 刀口间隙大的情况

图6 刀口间隙小的情况

刀口光洁度良好,有利于板料的剪切,减小刃口与板料摩擦,减小热量对刀口间隙的影响,同时有利于保证刃口的断面质量。

零件符型

板件修边时废料刀处是否附型也会影响到碎屑的产生,废料刀不符型剪切处板件容易发生变形挤料或者撕裂,造成二次剪切,产生碎屑。

通过良品条件管理削减刀口碎屑

经过多个车型的不断实践验证总结,结合良品条件开展管理经验,形成了一套行之有效的管控汽车外覆盖件修边刀口碎屑的方法。刀口碎屑整改应该遵循以下顺序:

首先在模具基础装配研和方面,一是对上下模导向间隙确认,模具上下模导向对于批量生产稳定性起着至关重要的作用,现场通过塞尺、蓝丹或者红丹对模具导向进行动静态检查,保证上下模导柱、导套间隙在0.03~0.05mm范围内,导板、导滑面间隙在0.04~0.07mm范围内;二是在修边镶块安装方面,要保证镶块底面与安装面薄红丹检查着色利率达到90%以上,特别是螺栓锁附孔一周达到满着色状态,从而保证镶块在模具冲压受力后不发生变形。同时在修边线整改时补焊后,要再次对镶块进行安装面研合确认,防止受热变形;三是压料板研合方面,压料板整体研和率需达到90%以上,压料宽度在10mm左右较为适宜,既不会出现研合不良,也不会造成因压料面积过宽增加压痕发生机率,同时压料面应保证较好的光洁度。

模具基础工作确认完成后,再进行刀口良品条件的确认,主要有以下几个方面:刃入量方面,正常修边位置刃入量在3~5mm,废料刀2~3mm,通过抬高压机正常生产高度试切工序件确认切断情况,对修边镶块进行补焊或打磨。局部高低到、交刀位置等特殊位置依据实际进行处理;刃入量完成确认后对垂直度进行确认以及研修,防止刀口大肚;接下来在重点对刀口间隙进行研磨调整,拆除压料板后,上下模刀口涂红丹在研配机进行空压确认,以0.7mm料厚零件为例,一般上、下模空压红丹无接触或轻微接触后可判断在合理范围内。

基础装配以及刀口良品条件确认后,还需要针对工序间的附型进行确认,主要确认废料刀与工序件是否有干涉或者避空,以及拉延筋形状是否附型,不符型的地方利用蓝丹、橡皮泥等进行确认,在通过打磨、补焊等手段改善零件附型,避免碎屑的产生。

其他方面改善

量产初期为了快速提升新车型生产效率,除了刀口本身的良品条件改善之外,还在实际的操作过程中,总结出了其他几种辅助改善、快速削减刃口碎屑的方法。例如在刀口补焊焊条材质选用方面,多次补焊必须使用同一种焊条,防止不同焊条材质补焊后刀口硬度不一,生产过程中出现磨损、发热不一导致间隙变化不均的情况;局部位置可以临时安装吹气装置,配合压机角度控制起源进行吹气,防止碎屑带入型面,本手段治标不治本,不建议长期使用;除了修边工序整改外,在翻边、整形工序,可以在压料板上开规则网格槽(如图7)、钻藏削孔(如图8),既保证了压料的压料力,防止发生面品恶化风险,又减小压料面积从而降低压痕的发生。另外,在工艺设计阶段,针对车门外板、发盖外板、顶盖等零件采用二次修边工艺,减少高低刀的使用,也对碎屑的削减有利。

图7 压料板开网格槽

图8 压料板钻藏削孔

同时,在实际改善过程中,建议模具保全员与模具技术员共同参与改善,不断总结,可快速、有效控制刀口碎屑的产生。

结束语

依据良品条件思想,经过3~4批次批量生产,通过对刀口良品条件进行管理确认,可杜绝绝大部分刀口产生碎屑,再通过记录局部碎屑发生位置进行原因分析以及针对性改善,在新车型量产初期可快速削减刀口碎屑,提升生产效率。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志