从1990年代,日本的压力机厂商开始研发大容量、大扭矩和低转速交流伺服电机,应用在压力机上,对冲压工艺产生了巨大变革,其他国家的压力机制造厂商也在2000年之后陆续跟进,很快欧洲在制造和使用情况都能和日本分庭抗礼。在中国,伺服压力机经过产学研各界的广泛推广,但是对本土设备商和本土用户而言,这一新技术并没有获得广泛的应用。但是这种情况正在改善,其中一个很重要的原因是协易机械,这家国际程度极高的台湾压力机制造商的参与。

2020年3月MFC《金属板材成形》很荣幸就机械伺服压力机的应用问题再次采访了协易机械的郭挺钧总经理。

MFC:据您了解,机械伺服压力机的起源源于什么样的历史背景?

郭挺钧:机械伺服压力机的商业化,是市场需求和相关配套技术成熟的结果。冲压零部件一直面临着减轻重量的需求,对于汽车或者航空业用户而言,减重意味着巨大的能源成本的节省,从而让成品更有竞争力。减重可以通过变小或变薄实现,但是又不能损失强度,这样要么让结构更复杂,比如零件一体化,减少连接,要么用高强钢、铝合金、镁合金等高强轻质材料替代普通钢材,这些材料的成形机理、成形速度和工艺往往很难用传统的压力机实现。另外一个趋势就是当时多品种、小批量共线生产,以及节约生产线数量的直接投资和占地投资成为压力机用户迫切的需求。最初的思路是通过设计结构更复杂、工位更多、强度更大的模具,或者是液压机成形,进而出现了热冲压成形某些结构件。

但是当所有的方法都不能实现稳定、高效冲压某些零部件的时候,就必须要对传统机械压力机进行革命化的升级了,伺服压力机的设计理念事实上早就产生了。正好这个上个世纪 90 年代,伺服压力机需要伺服电机、驱动结构、控制系统和电脑软件等核心制约因素都相继成熟了,于是伺服液压机和机械伺服压力机相继出现,并且得到日本下游汽车巨头的扶持,形成几大技术流派,各有优势。

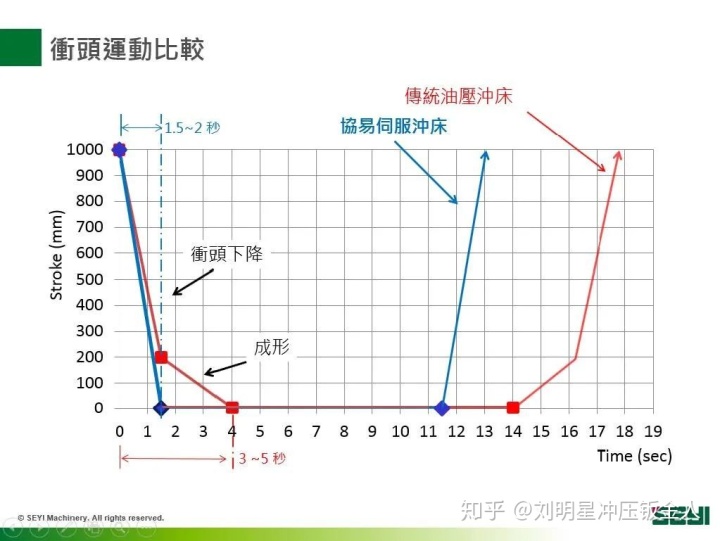

伺服压力机最核心的特点就是滑块运动曲线可调,而且是可视化的精确控制。传统的压力机的滑块速度是刚性输出,速度曲线不能控制,只能简单控制合模高度、每分钟打击次数和缓冲垫压力几个参数而已,冲床基本是只能生产有限品种和材料的专用机床。伺服压力机的出现,可以说解锁了冲床的诸多限制,在下死点能滑块逆转;还可以设定加压过程中,像液压机一样保压;在下死点缓进快出,既提高了拉伸精度,最大可能消除冲压工艺固有的皱褶、裂纹和反弹等难题,又保证了生产效率。所以,人们称伺服压力机为第三代压力机,是压力机界石破天惊的发明一点不过分。

MFC:据我们了解,伺服压力机现在是日本和欧洲不管是设计、制造和使用情况都领先中国大陆。中国作为全球最大的汽车和家电生产中心,您提到的需求和硬件条件难得不具备吗?为什么实际的应用迟迟没有起来?而协易为什么要投入这么多精力做伺服压力机?

郭挺钧:伺服压力机的不管是什么驱动结构和电机种类,原理都很好理解,但实际制造出一台可靠好用的压力机设备,并不是驱动方式改成伺服电机或者油压伺服泵驱动这么简单,要解决的技术难点实在太多,是一个庞大的系统工程。从硬件讲,最核心的是低速高扭矩的大功率伺服电机,这好比一台飞机和汽车的发动机,最顶尖的压力机公司大多要有自己知识产权的伺服电机,不会出售给竞争对手。如果从日本和德国进口伺服电机,很难以有竞争力的价格拿到大功率的电机,或者超过一定功率的电机,给钱也买不到。

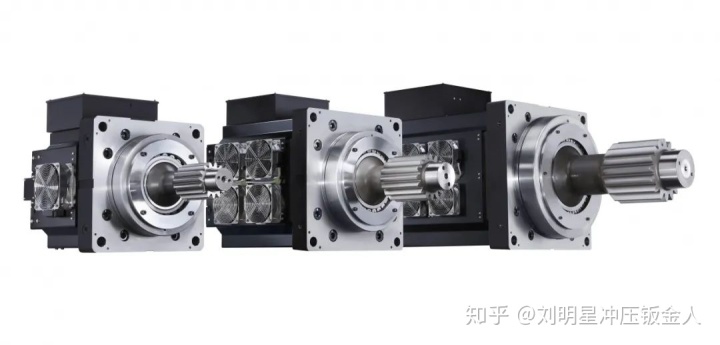

即使高价买到进口电机,你成品的价格就没有竞争力,同时也因为不掌握电机的核心技术,不能根据应用场景的不同进行根本的改造,只能依赖电机供应商,这样很麻烦,产能不够的话,得到的支持不可能让人满意;如果扶持本土的供应商,销量不够,他也不敢投资,也没有机会试错成长起来;而在市面上也有成熟机型的情况,推出的机型失败,很可能摧毁了潜在用户的信心。很多同行试水之后,感觉水太深,纷纷退出。伺服压力机从面世之后,价格居高不下,但迟早会成为主流的压力机是业界的共识。作为一家有志于开拓全球市场的压力制造商,协易如果不投资伺服压力机,就是放弃未来。自2005年起,我们在桃园成立了伺服冲床研究中心,2010年左右又与日本顶级伺服电机设计公司合资,共同开发协易专用的伺服电机。这家公司拥有日本伺服压力机开山鼻祖的成员,对电机设计、传感器、机械控制系统、冲压工艺都有二十多年的经验。

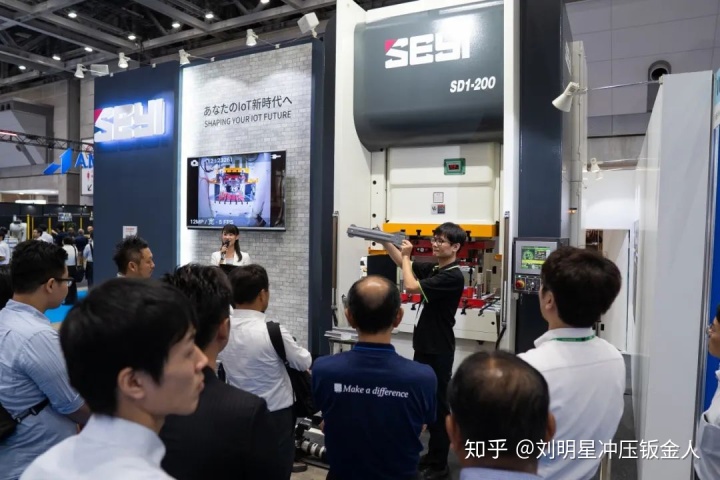

我们放弃基于市面主流的用金属切削机床用的伺服电机的研发思路,研发出更合适冲压加工特点的电机,设计理念更先进可靠,配上协易强大的制造能力,我们于 2011年在日本的MF-TOKYO展上展示了首台200吨的小吨位直驱伺服压力机。这台机床经受住了日本同行和用户最苛刻的挑剔,获得日刊工业新闻的报道,最终打入日本市场。之后持续推出400-800吨的中吨位,继而1000吨以上的大吨位伺服压力机,又陆续获得了欧洲商用车主机厂和德国一流零部件的订单,提供用于生产车顶、车门等覆盖件的流水线。对工艺,协易也投入大量的研究,也和客户以及高校研究所有大量合作,针对不同行业积累了大量的模拟数据和应用解决方案。对于欧日压力机厂商而言,协易已经是不容忽视的强劲对手,掌握伺服电机这个核心大杀器之后,拼质量,拼价格,拼交货期,拼工艺,我们都底气十足。而且我们的服务中心也开到了欧洲、美洲和东南亚,直接聘用当地的工程师,毫无障碍地与客户探讨生产难题,通过实际讨论、成形模拟、分析说明后,一同研究出最佳的生产方式。

MFC:我们关注到国外伺服压力机同行基本是用来冷冲压,而协易在大陆力推的是热成形伺服压力机,而热成形最顶尖的品牌都是油压机实现的,这是什么原因呢?

郭挺钧:很多客户都问到这个问题,这有一些误区,协易也做冷冲的伺服压力机,目前出口全球市场的机器中也有35% 以上是伺服压力机,我们在大陆也有销售冷冲伺服压力机。中国是世界的制造中心,压力机行业的竞争激烈程度也是世界第一,所以冷冲压的利润率很低。不同于欧洲和日本的制造业强调生产计划性,保证平衡生产,中国市场对冲压件的价格和交货期极其敏感。比如这次疫情,中国的厂商能够在很短时间内形成巨大的口罩、额温枪、呼吸机等防疫物资的产能,几天的交货期延迟就能导致价格的巨大差别。

所以,对于本土冷冲企业而言,几乎所有低附加值的产品都能用现有的机械压力机配合模具来解决,而目前的利润可能不足以支持进口的伺服压力机生产线、新工艺开发、学习切换、模具更换等带来的切换成本。而高附加值的冲压件,如果利润率和订单不足够大,他们又不会去投资成熟伺服生产线。以汽车业为例,一级零部件企业基本是外国巨头,他们的高附加值的冲压供应商也是合资或者独资企业。

事实上,也有华南市场的客户使用了低价的并非真正意义的伺服压力机之后,生产效率和精度反而不如传统生产线,更是加重了市场对伺服压力机应用前景的担忧。但是随着协易的伺服压力机的量产和口碑的树立,我相信大陆厂商也跟着全球一样,习惯使用伺服压力机,并能据此重新构建获得竞争力。

而力推伺服热成形,有两个考量:中国最近几年环保政策趋严,轻量化成为行业热点。中国是全世界热成形最成功的市场,也是体量最大的市场,一直坚持冷成形高强钢的日系车,也开始在华大量使用热成形件,与之相关的投资空间还很大。尽管在下滑,热冲的利润率还是比冷冲要可观得多,从热冲切入是我们的战略考虑。不过,用伺服替代油压热成形,也是技术发展的必然,之前采用油压机热冲是当时机械伺服压力机的技术和市场容量都不够好,现在这个时机已经成熟了。热成形的主要客户是汽车行业,产量巨大,热冲一直为人诟病的就是:它的生产效率太低,每分钟只能冲3-4个零件。

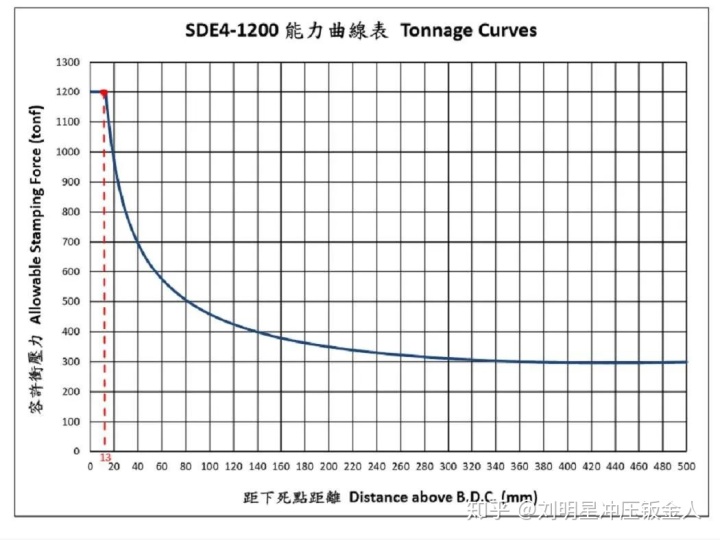

现在用协易的伺服压力机,在每个冲次保压5-7 秒的情况下,我们可以提升到每分钟冲5-6次,至少提升20-30%产能,理想状态提升50%。其中伺服马达加速驱动滑块向下,然后停止,大约也仅仅需要1.6秒,可以产生1200吨压力,保压让高强钢冷却硬化;结束后,同样利用伺服马达加速驱动滑块向上停止,完全打开模具,也只需要1.6秒,这个过程中,取件机械手和送料机械手可以密切配合,缩短1.8秒的取放料时间。这样一条伺服热冲线可以抵1.2-1.5条油压线,而且节拍的加快,也节省了零部件在加热炉里的等待时间,以及低转速时的电力回收再利用,都节省能耗成本。同时,油压机在下死点持压时,会消耗大量能量以维持压力,但协易伺服压力机可将下死点时的马达负荷降至零,这是因为下死点持压的机构,会像伸直肘关节的手一样撑住,可在不使用马达的情况下保持模具压紧的状态,当脱离这个状态的瞬间,便会再度启动马达。目前我们客户实测的结果是同样的产能条件,伺服线能节省25-50%的电能,我们的 1200 吨伺服压力机正常能耗能将至50千瓦每小时以下。好处还不止效率和能耗,伺服热成形件的质量也显著提升,热冲时,金属板材一接触模具就开始冷却,尤其是形状上较有深度的零件,其温度差的影响将会更大,伺服压力机相较于油压机的冲压速度较快,可以抑制这项温度差的影响,并稳定工件质量,进而达到减少不良的结果。

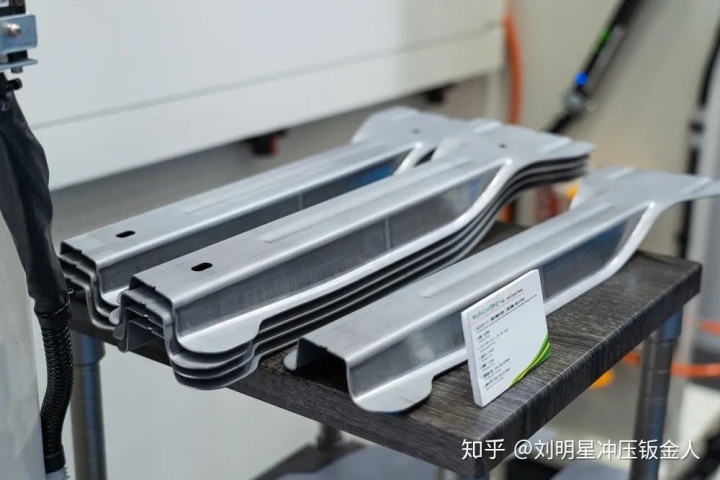

我们在MF-TOKYO 2019东京金属成形展上展示的新一代200吨伺服压力机搭配特殊模具成形980MPa的高强钢板,以往要使用多台压力机渐变成形,现在一机一模进行成形加工,显示了伺服压力机的工艺优越性。MFC:协易的伺服热成形压力机能做到什么规格?已经有哪些成熟的客户?郭挺钧:协易推广伺服热成形技术是最近两年的事情,已经实施的生产线有三条,分别在美国、墨西哥和中国,是日产、丰田和本田的一级供应商拥有。接洽中的业务有十几条,可以说目前大陆的主要的热成形投资意向,我们都有参与。基本上是两条协易伺服生产线的产能能对应3条油压机的生产线,综合考虑加热炉生产线+ 激光切割机+厂房/土地/人力/耗材等成本,估计节省上亿元的投资。

我们的现在能够设计制造的伺服压力机达到了2400吨,而已经销售的热成型应用机型达到了1200吨。我简要介绍一下伺服压力机的技术情况,以SDE4-1200为例,公称力1200吨,可以精确设置加工曲线;传动形式是四点、龙门、四柱、偏心齿轮结构,精度高,技术成熟,结构坚固,受力均衡;公称力行程是下死点以上 13mm,压力足,能量高,不受调速影响;行程长度1000mm,偏心齿带动,带导套,上下平稳;最高空转 30SPM,低转速大扭矩高能量,可实现各种编程,可以配各种机械手搭配使用;主伺服电机是4颗伺服电机,控制精准,制动快,保压几乎不耗能;制造精度 JFMA1级,世界顶级水平;滑块和底座刚性万分之一,支撑更高效。协易伺服压力机电控系统可以完整对应BECKHOFF倍福、Siemens西门子、MITSUBISHI三菱、Allen-BradleyAB等系统。

MFC:您对中国的热成形市场怎么看待?还有伺服压力机应用前景有什么展望?

郭挺钧:伺服压力机发展只有20多年,成长空间还很大,工艺应用场景还非常广泛。比如伺服压力机减少了对模具的伤害,模具制造和维修成本下降,使用寿命增加,未来或许3D打印模具也能适用。伺服压力机无飞轮的机构设计,以及在成形时减速,大大降低了噪声和震动,同时消除了油压机的油污和气味,改善了冲压工厂的工作环境,保护工人的健康,对于劳动力结构改变的中国大陆市场尤为重要,这对90后和00后新生代操作工人具有很大的吸引力。我们也正在研究如局部加热或局部焠火的工艺,因冲压效率提升,成形后材料仍处于高温状态,还可以加入模内冲孔攻丝的需求,甚至用压力机直接冲裁飞边,节省激光切割机的投资,提升生产效率,减少成品工序,降低制造成本。

目前协易和国内外诸多友商一样,都在努力降低伺服压力机的使用门槛,帮助勇于吃螃蟹的伺服压力机用户构建竞争优势,示范效应正在显现,我相信伺服压力机的春天已经到来。和日本同行比,我们缺乏下游主机厂深度的合作支持,这使得我们在前期推广遇到较大的阻力,但是同样我们不用背负主机厂的种种技术束缚,可以给不同的车系供应商提供我们的产品和技术,考虑到我们冠绝全球的品质控制和成本控制能力、不受限制的核心部件供应资源,我相信协易会是伺服压力机市场的主要供应商之一,能够帮助中国的本土冲压企业以高性价比使用世界第一流的伺服技术,有效提升产品成形性及精度、延长模具寿命、提高生产效率,降低噪音和震动,能够对高强钢、铝镁等合金材料冲压成形,当然也更加节能环保。

本次疫情对汽车行业产生了巨大的冲击,德国和日本的整车厂都不得不停产,一天损失高达几亿美金,纷纷寻求政府的资金支持,未来汽车产业链所有的厂商都更加要注重投资回报率。我们对伺服热成形的成本优势是基于实际生产进行了精准的模拟,我相信用户会从我们的合作中获得更大的收益。疫情也让人更加珍惜生命,对车的安全性提出更高要求,高强钢、镁铝合金等新材料的应用比例会更高,这些都是会带动热成形的新一轮投资。

MFC:感谢您的精彩分享,我们对协易的品牌,伺服压力机和热成形技术有了更深的了解。

郭挺钧:协易的使命是“创新科技运用,丰富人类生活”,希望通过MFC的平台,让更多客户了解我们,让我们的产品和技术帮助到千千万万的冲压企业和从业人员。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志