新冠疫情爆发以来,国内金属加工企业面临着原材料和物流成本上涨、劳动力紧缺和用户持续降价等诸多压力,同时也有全世界订单激增等机遇,产值多有波动起伏。但是,业内有一家金属加工零部件企业在这充满不确定的环境中,一直稳定快速增长,三年内实现了业绩倍增的奇迹!这就是青岛瑞利杰金属有限公司,他们充分利用了青岛这个家电之都的地利,以及中国汽车和家电等行业蓬勃发展的天时,凭借强大的模具研制创新力和多工序集成的自动化生产线能力,成为业内零部件行业中发展的佼佼者。2022年4月初,在协易科技精机(中国)有限公司的协助下,MFC《金属板材成形》杂志采访到了该公司的李辉总经理。

青岛瑞利杰金属有限公司发展历史

2007

青岛瑞利杰精密模具有限公司注册成立

2008

手机屏蔽罩类模具精度至国内领先水平

2009

ISO 9001:2008 质量体系认证通过

2010

白车身钢板级进模具交样成功,正式开始汽车模具制造

2011

DYK(东风悦达·起亚)模具业务合作开始

2012

青岛瑞利杰金属有限公司 更名完成

2013

SAIC-GM(上汽通用)钢板级进模具验收,进入模具备选供应商名录

2014

打印机Frame类模具成功进入韩国市场,自营进出口权取得

2015

新厂启用[16,000 M²]ISO TS 16949认证

正式进入SAIC-GM模具供应商、钣金制造二级供应商名录

2016

成入韩国三星国内唯一模具认证供应商;同年启动白车身6个项目。

2017

年产值突破1亿元;通过一汽大众模具供应商资质B类

2018

生产MES系统上线,实现MRP-MES-ERP并行;年产值突破1.35亿元。

2020

青岛瑞利杰钣金事业部成立于,专业从事激光激光手板打样,数控冲小批量生产。

青岛瑞利杰:冲压自动化提升竞争力

问

MFC:李总,首先请您介绍一下青岛瑞利杰的整体情况。

答

李辉:青岛瑞利杰金属有限公司成立于2007年,位于青岛城阳区春城路,占地面积16500平米,是专业从事产品冲压、模具设计制造与维修、精密机械零件制造的企业。公司拥有专业技术人才220余人,2021年的营收大约是2.8亿,其中冲压业务大约2.4亿元人民币,模具业务3000万,2020年底新开辟的精密钣金业务大约是1000万。

公司主要客户包括一汽大众、上汽通用、海尔集团、海信集团、惠普、富士、三星等多家知名企业。其中,约两成的模具出口到韩国、越南、菲律宾、新加坡、土耳其等多个国家。

问

MFC:青岛瑞利杰的主要产品是什么?主要客户是哪些行业?冲压工艺有何特点和痛点?

答

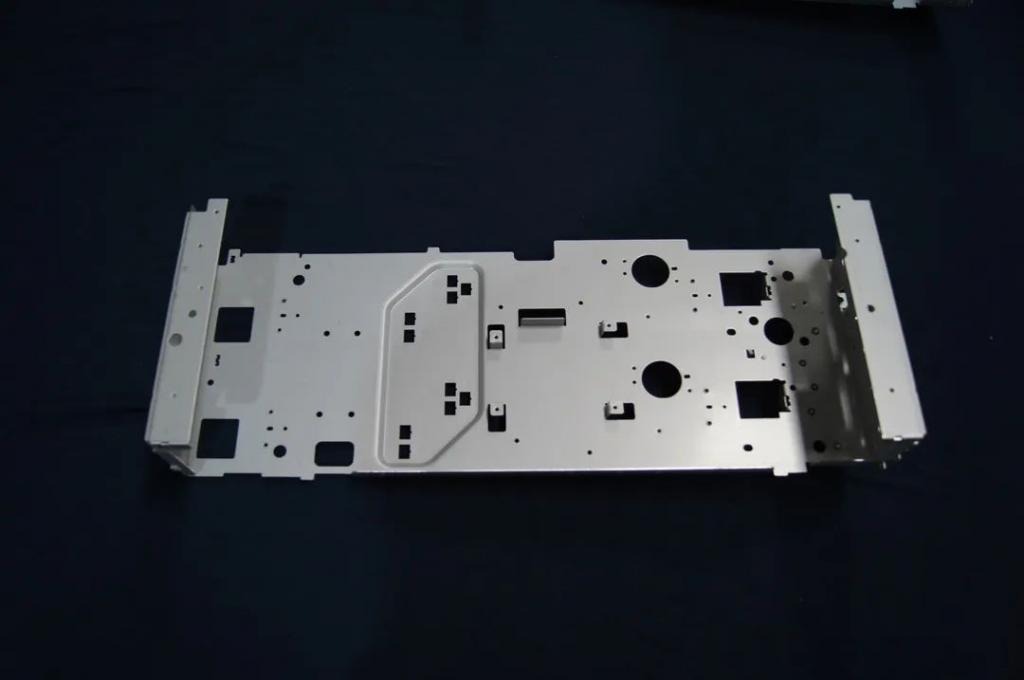

李辉:青岛瑞利杰的业务分为冲压加工、模具设计与制造和精密钣金加工,为家电、汽车、打印机以及通讯和消费电子行业加工金属部件,如电视机背板、打印机部件、电冰箱壳体、洗衣机部件、空调部件和汽车零部件等。我们也能生产高强度、高精度、大型结构件,同时专业制造3米- 4.5米的汽车级进模和最长到6米的多工位模。

我们的服务的客户多是世界级的大客户,涉及的冲压部件的品种多、批量大、交货期短,标准化程度高,精度高,有些需要二次加工,部分产品表面不能有任何划痕等等。我们一直是两班满负荷生产,对生产线要求是,大批量生产时,生产效率要高,稳定性和一致性要好;小批量生产时,要有很高的柔性,能快速在不同的产品之间切换。一些汽车部件还对生产的过程有可回溯性的要求,这就需要生产线具有智能化的功能。

问

MFC:我们知道,冲压行业竞争非常激烈,青岛瑞利杰是如何脱颖而出的?

答

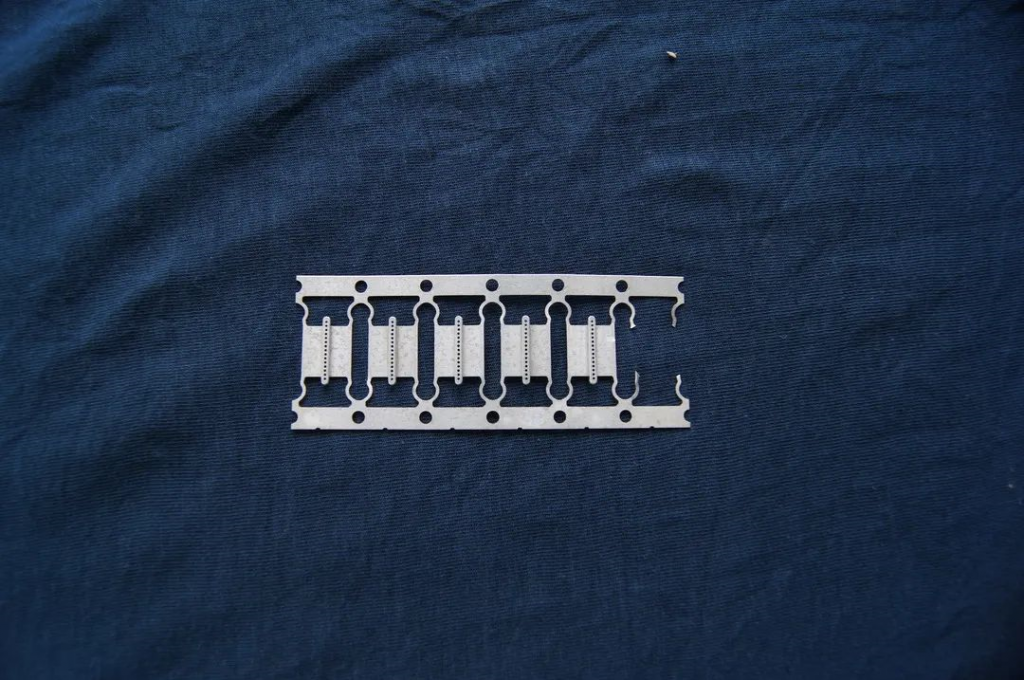

李辉:简而言之就是强大的技术开发和制造能力。青岛瑞利杰最初是从事模具设计和制作工作,后来加入冲压加工行业,源于一次给三星手机加工听筒上的微型多孔金属零部件的机遇。当时别的供应商采用化学小孔蚀刻的工艺生产这种0.6mm孔径的零件,效率特别低下。我们通过技术攻关,实现了用超精密的模具冲孔的方式生产,效率增加数倍,拿下这个零件的订单。最高峰的时候,一个月有十几套模具日夜不停地给三星生产。

之后,我们又将冲压业务重心转移到打印机、家电和汽车行业,这也是高度竞争的行业,要进入巨头的供应商名录,非常不容易。我们针对一些产品冲压工艺,进行了改造升级,比如将手动线改成多机联线;或者将多机连线冲压,进一步改成单机多工位连续冲压。

我们凭借完善的产品开发系统及先进的模具开发能力,还在冲压线上加入复合工序,一条龙完成如模内铆接、焊接、攻丝、装配等工序,给主机用户提供技术含量高的复杂总成部件。这样做之后,不但生产效率高,而且因为减少零件的多次转场的碰伤,外观质量大幅提升。

我们在模具的生产稳定性、易维护保养性有独门的秘诀,在冲压材料利用率和冲压生产效率上也有丰富的经验,这一切构成的性比价的提升,使得我们获得了顶级行业客户的信任,不断加大订单。

问

MFC:请给我们介绍一下青岛瑞利杰的现有的冲压生产线的情况吧。

答

李辉:青岛瑞利杰的理念是“精于设计,简于制造”,尽可能使用自动化、智能化的设备和生产线来取代人工,获得更高的效率和品质。

我们现在主要有三条自动化冲压生产线,压力机全部统一换成了协易机械的机械压力机,之所以这样选择,是反复比较的结果。第一个原因是之前提到的:生产效率和稳定性,我们的排产非常满,不能容许又太多的冗余产能和宕机出现;第二,就是我们正在做生产线和智能工厂的建设,协易的机床除了稳定高效,也具备很好智能拓展性,在降低能耗方面也有很好的表现。

目前我们三条生产线,都可以通过协易压力机的智慧系统实现:

第一、生产流程监测,包括生产管理、机床健康监测、生产可回溯、可柔性化生产、监控生产良品率;

第二、能随时监控冲床状态,包括机器健康状态,如电机状态、润滑监测、耗电量、冲头温度;还包括冲压监测,包括吨位保护和模具保护。自动化监测系统将能有效降低人工操作的出错风险,通过远程诊断,协易能帮助我们节省排除故障的时间及成本,减少停机时间。除了冲压线,我们近年来投资了模具数控加工设备、模具研磨设备、高速的检测设备,以及满足给客户打样的需求的钣金加工设备。在我们的智能生产线上,效率提升非常明显:以瑞利杰的1200吨的三次元生产线为例,生产洗衣机的前板,最初用人工上下料冲压,一个班十个小时,大约能生产2000件;同行用传输机器人的同样吨位压力机,大约一个班能生产4000件;现在我们用三次元生产线,一个班能产出8000件。这是冲压设备、自动化和模具完美结合的成果。

1200吨三次元生产线

机台面6500*1500

满足家电最大产品的试模

主要生产40寸及以下电视背板和其它中小件

连续生产的效率最高25次每分钟

250吨机械人6连线

250T+200T*5

满足家电中小型产品的试模

主要生产电视支架和其它白电产品

连续生产的效率最高8次每分钟

500吨连续模生产线

机台面3200*1100

高张力宽板送料机

可送料宽度<1300mm

厚板上限:5.0mm

满足家电中小型产品的试模

主要生产家电类产品

连续生产的效率最高36次每分钟

问

MFC:请给我们介绍一下瑞利杰的团队和企业文化?

答

李辉:我觉得是人才、自动化和模具能力的持续投入的是我们在北方地区发展得较快的主要原因。我很多年前在昆山的模具企业工作,有了一定的技术、人脉和资金积累之后,到用户集中的青岛来发展,这里日资和韩资企业多,技术要求高,机会也更多。

我们采取了合伙人的制度,建立专业技术团队,团队中有来同行和用户企业的技术骨干,工人很多是从职校毕业招进来,从零开始培养成才,在新技术、新材料、新工艺上具备了的自主研发、技术创新能力,尤其是冲压、攻丝、焊接、铆接、装配等核心技术,使得我们能介入利润更高的总成零部件市场。

我们是北方地区一直在投资新设备和新技术,并且真正把三次元自动化生产实实在在用起来的少数厂家之一,我们有专业的团队维护和改进生产线,使之成为创造利润的生产利器,而不只是给客户和领导看的摆设。

有了这些软硬件,我们就具备和顶级客户服务的能力,和汽车行业的威伯科、北京现代、广汽丰田、上汽通用、马自达、东风悦达起亚等,以及家电、办公机械及消费电子行业的海信、海尔、三星、惠普、圣度、富士、三菱重工海尔、歌尔声学、冠捷科技、海信日立空调等顶尖客户建立强有力的配套关系。

问

MFC:请问青岛瑞利杰的发展规划如何?

答

李辉:除了家电之外,汽车、新能源汽车及装备制造业正在成为青岛乃至山东的新的经济增长点,这些是我们要深入耕耘的行业。疫情导致的各种人力成本、原材料、节能减排,还有物流的压力、供应链的阻断,将对金属加工企业带来新的挑战,我们所能做的,就是修炼内功,来应对这一切变化。

我们将构建完整的加工环节,夯实制造的“硬实力”,2018年开始全面实施了MRP物资需求计划-MES制造执行系统-ERP企业资源计划,重视前期准备,利于后续制造;重视前期发现,避免后续返工;重视设计检讨,减少时间成本;重视过程管控,不做事后弥补。我们的未来目标是建立智能化工厂,更好地为客户提供服务。我们将进一步和下游客户加强同步开发,帮助客户节约设计成本,又能避免前期设计和实际生产之间的冲突,与主机厂商共同提高开发的效率和质量。

当前是进一步挖掘自动化线批量生产和柔性生产的潜力,将更多工序加入生产制造,为国内外客户提供材料更丰富、结构更复杂的零部件。从去年开始,如何对产品质量进行高速自动化检测是我们正在攻克的难题。最后感谢贵杂志的采访,希望新老客户来青岛考察合作。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志