锂离子电池制造

就选IPG

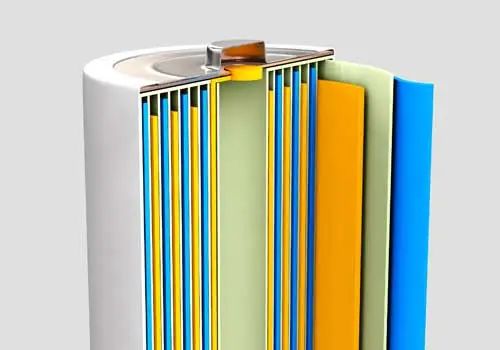

尽管圆柱形、棱柱形或软包式设计之间存在一些细微差别,但电池制造过程通常由以下步骤组成,使用激光进行极片的切割和开槽,再将极片堆叠焊接到极耳上,密封电池壳体注入孔,最后进行安全阀焊接以及罐盖密封。加上电极浆料的激光干燥等新兴技术,这些工艺始终提供高速度和高产量,满足大批量锂离子电池生产的需求。

激光之于

电池制造

的独特优势

又快又好的极片切割

激光切割,也被称为激光分切,是一种非接触式工艺,它具有切割任意形状的极片的灵活性,并且不会因模切工具磨损而导致极片边缘质量下降。使用可靠的纳秒脉冲激光器,IPG使您的极片加工又快又好。

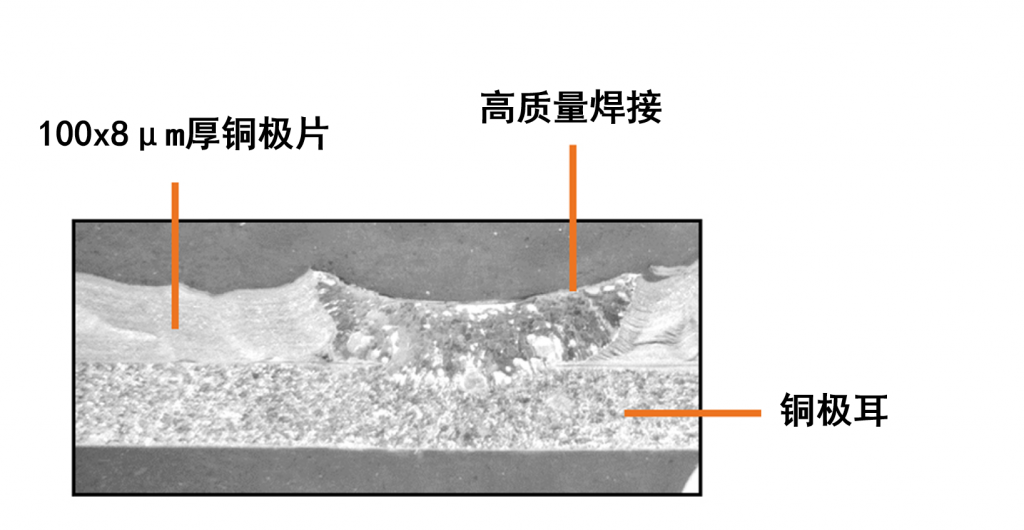

高产量极片极耳焊接

较之其它技术容易因过大的机械力导致金属断裂,激光焊接是一种快速、非接触式连接工艺,具有持续的高成品率。IPG双光束激光焊接技术大大降低了铜和铝的焊接缺陷,速度明显高于绿色或蓝色波长激光替代品。

更快、更可靠的注入孔密封

准连续波激光器通过使用高峰值功率的脉冲来最小化热量输入,以高速进行高质量的注入孔密封,并采用极为可靠的风冷固态光纤激光设计,大大提高了连续运行时间。

高通量盖罐焊接

双光束激光器以必要的高焊接速度进行罐盖密封,适用于大尺寸棱柱形或刀片电池。IPG提供广泛的双光束激光配置选择,能够实时动态地控制核心光束和环形光束的功率,匹配电池外壳密封要求。

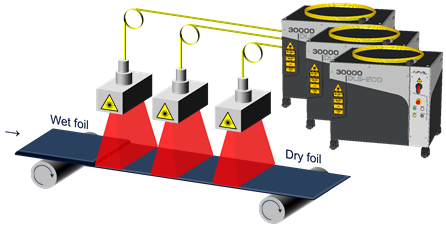

高效电极浆料干燥

传统的对流炉使用化石燃料并且可以长达100米,而激光干燥消除了碳足迹并释放了工厂占地空间和基础设施。激光干燥工艺可以同时对极片表面以上及以下进行干燥,使其比常规的对流干燥方法更快且更节能。

扩展阅读,用于干燥的高效半导体激光

IPG DLS-ECO半导体激光器干燥速度快,低碳环保,为新能源汽车电池制造商提供极其高效且具有成本效益的电极浆料干燥解决方案。

功率:每柜可达200kW

能源效率:>52%

IPG DLS-ECO系列

加热和干燥半导体激光器解决方案

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志