Astra距今已成立了三十余年。它的成立受驱于一种创新的直觉:不锈钢将成为未来的技术材料。但短短几年的时间便证明了这种直觉非常准确。

公司目前采用一套高产高效的系统生产线进行材料的加工和成型操作,从激光切割、冲压、折弯、弯板一直到自动储存(生产系统的核心)在内的每一个加工环节都由普玛宝的设备完成。

Astra主要从事金属木工制品的设计和加工,主要生产包括各种半成品和成品在内的不锈钢部件。公司成立于1991年,始终致力于满足最高水平的质量要求,并一直追随创始人Rudy Peruzzetto的远见:不锈钢将成为未来的技术材料。基于此背景,公司面向医院和制药业等高需求行业不断拓展资源和技能,并首次于1997年扩大了生产。同年,公司还开启了与大型跨国集团伊莱克斯(Electrolux Professional)的合作伙伴关系。伊莱克斯是全球领先的家用电器和专业设备供应商,而Astra也成为了这些专业应用领域的认证供应商。它继续为该专业领域服务,为其生产并供应用于大型专业设备或清洗、烹饪和制冷解决方案的模块化半成品和成品。这是一次卓有成效的合作,不仅凭借出色的性价比等多个方面赢得了客户满意度,公司也在包括第三方建筑施工在内的各行各业获得了认可和赞誉。

“我们取得了显著的经营成果,”企业主Rudy Peruzzetto说道,“这使得我们能够进一步将生产设施扩建到现在位于意大利特雷维索省皮亚韦河畔圣波洛的3个车间,总占地面积6,000平方米。”

公司业务的扩大始终与其与生俱来的创新追求并行,并以对可持续发展的不懈坚持为依托(例如,新仓库通过专用光伏系统提供的可再生能源提供动力)。公司还高度注重环保,这体现在公司将整个设备机群逐步替换为功能性和环保性日益增强的机型。目前采用的设备机群能确保高性能和高效率的生产流程,其中所有技术,从激光切割、冲压、折弯、面板折弯一直到自动存储系统,均由普瑞玛集团的机械事业部 — 普玛宝提供。在这些设备中,最近新增了全新BCe 2720折弯中心以及配套LU6上下料机械手以支持激光切割的FMS午夜快车自动储存系统(这些系统于2020年初安装)。

01

从小批量到大规模生产

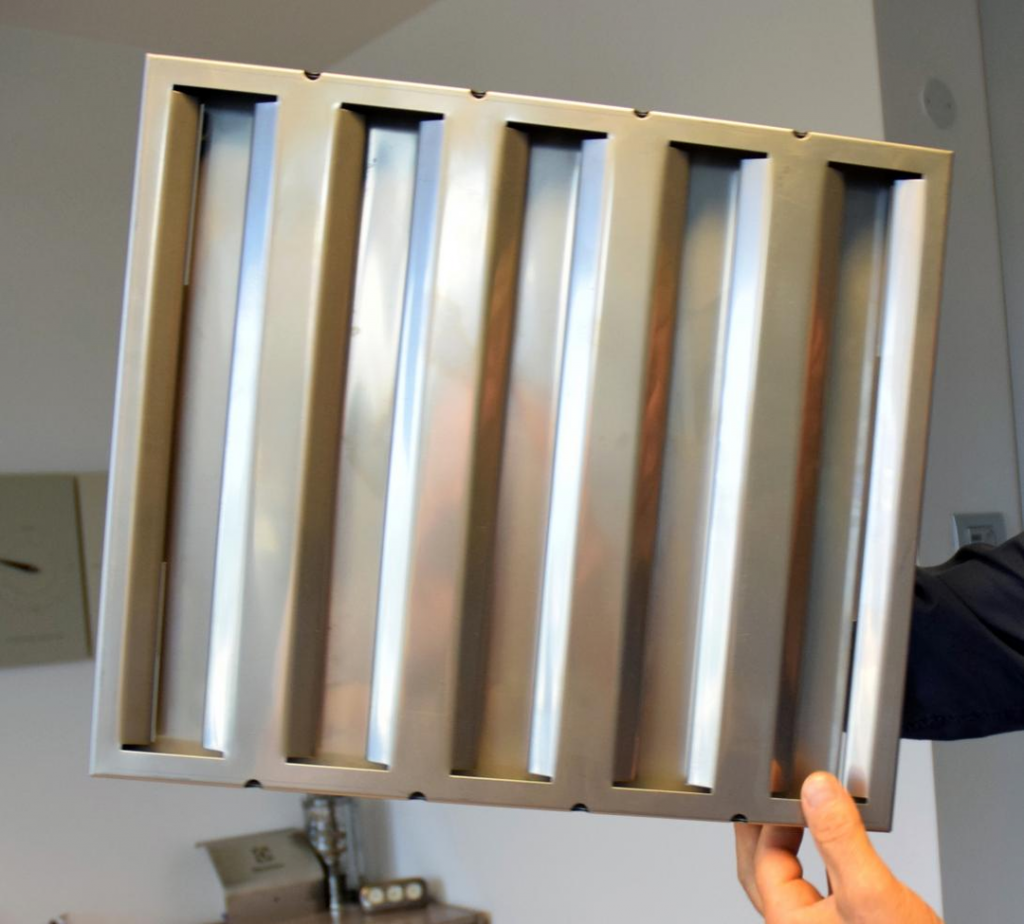

Astra现在专注于为医院/制药业,以及大型安装设备和海军业服务。Sabik工业机罩的迷宫式过滤器是其自有产品,在独特性、简洁性和高效性方面也奠定了标杆(由Rudy Peruzzetto个人构思和制造),体现了公司具备充分的技术知识和能力为客户制造成品,包括其他各种不锈钢以及镀锌钢、铝或铜材料的产品(钢板升降油缸、托盘升降机、服务小车等)。

“我们加工的材料大约有80%是不锈钢,”Peruzzetto特别说道,“我们一般加工的材料厚度是5至6毫米,但我们的设备可以加工超过10毫米的厚度,因此我们的加工能力涵盖从半成品到成品的整个供应链。无论是1件、10件、100件,还是上千件工件,我们都能同样灵活地应对。”

公司在这方面的第一次生产突破发生在十多年前,公司从之前的芬宝公司购买了第一套SG8 1530直角冲剪复合机。这次整合使当时的钣金加工能力提升三倍以上。另外一个关键举措发生在大约十年前,公司引进了高性能激光切割系统 — 激光功率为3千瓦的普玛宝Platino二维光纤激光切割机,配套LST分拣码垛机械手用于自动拣选工件,以及一台eP 1030电动折弯机。正如前面所说,最近一次是在20年初安装了对原系统进行升级的BCe 2720折弯中心,以及配套LU6上下料机械手以支持激光切割的FMS午夜快车自动储存系统。

02

高度灵活且拥有出色生产力的折弯中心

普玛宝的BCe折弯中心为像Astra这样从事单件、小批量或大批量生产加工的公司提供了理想的解决方案。事实上,该折弯中心旨在结合面板折弯加工产品广为人知的优点 — 灵活、精确和优质,实现半自动化生产但流程效率极高,因配有LUT上下料工作台,设备可一直处于生产状态,上下料不额外占用时间。通过手动送料,那些不方便通过自动上料系统进行传输的工件也能进行折弯加工。因此,全穿孔工件、长形或宽形工件,甚至是内开孔较大的零件,也完全能进行生产。凭借伺服电动、8个独立电机和多个CNC数控轴,BCe 2720可以加工厚度为0.5至3.2mm的钢制材料(不锈钢材料最大加工厚度2.2mm,铝材料4mm)。这使得公司既能将原有系统的最大折弯长度从2,250mm增加到2,750mm,还能提升流程自动化程度。AUT(辅助上刀)系统也非常重要。这套辅助上刀系统能帮助实现特殊折弯加工,进一步体现了设备的灵活性。

“我们决定选择更高性能的全新折弯中心,”Peruzzetto说道,“是因为过去十年的经验让我们深信专业合格的技术人员十分稀有,在我们这里就是指折弯中心的技术人员。技能的欠缺有时会损害公司的未来愿景,或者至少可以说会改变公司的发展进程。因此,我选择集中采用另外一种以编程和自动化为生产率基础的折弯技术。我们一眼就能看出该折弯设备的编程更加简单,因为它采用的是一种更加广为人知的技术,而且它的特性决定了它还能加工折弯中心加工不了的工件。但是,判断恰当的产品和我们的设计能力,以调整特定工件使其能够在该设备上进行加工,这使得我们能够大大提高执行速度并利用工具来达到预期质量。”

该技术设备可以加工更大的型材,显著扩大了公司当前的生产潜力。

流程效率(还)始于原材料的管理

正如我们所强调的,Astra还集成了配套LU6上下料机械手以支持激光切割的全新FMS午夜快车自动储存系统,该系统也是由普玛宝提供的。企业主做出此投资决定是为了优化钣金管理,因为公司的月加工量早已超过100吨,大约相当于200个托盘连续分类和旋转。

“与定位和获取原材料用于激光切割所需的资源,以及我们必须高度灵活应对的加工状况变化相比,”Peruzzetto说道,“这个加工量太大,难免会影响效率。”

全新自动储存系统已连接到内部管理软件,并且依照工业4.0的要求记录所有设备加工情况。也就是说,装载板材后,系统会实时更新其可用数量,同时有效地消除任何误差,并每隔一小时将实际库存状况同步到管理软件。应该注意的是,公司具有广泛的客户群体,因此需要协调大量不同的钣金形式,其中有许多不是标准形式,而是包含大量微妙的差异。

Peruzzetto注意到, “投资成效和价值,没有多久便显现出来了。”事实上,在调试后的第一个月,激光生产量就已经几乎翻倍,而且对原材料的管理也极大地降低了停机时间。因此,创造订单和控制材料的必要之举带来了附加的间接效益。最后同样重要的是,我们还节省了以前被各种传输中或等待加工的钣金托盘占用的车间空间。”

凭借上下料机械手和码垛系统,全新普玛宝FMS系统还可以获得预切割的半成品材料,并在后续阶段根据需要进行加工。

“排版工序也得到了改进,”Peruzzetto补充道,“由于采用了新的工艺方法,因此与订单没有直接关系的工件也可以放在同一个批次进行切割,但这些工件会临时‘储存’在(提供小车的)料盒中,从而进一步优化了效率。总之,自动化储存系统已经成为我们内部工作流的核心。该技术帮助我们实现了无人值守的连续加工流程。”

03

改善工作条件,提高产能

Astra的设备机群(除了普玛宝设备外,还包括其他折弯机、焊接和清洁单元,以及喷丸加工)使整个制造流程得以确立并得到密切监控。专业合格技术人员的密切协作以及先进的技术实现了生产卓越性,从而降低了生产周期时间,改进了加工成效,并且后续还可以根据需要进行完善。

Peruzzetto最后说道,“最近新增加的设备提高了生产率和效率,而人工量依然不变。得益于新的FMS午夜快车系统,我们现在可以安排连续3个班次的无人值守的生产,并在每个班次结束时分拣码垛好工件以用于后续加工。我的目标是尽一切可能追求自动化,从而改善工作人员的工作条件,同时提高我们的产能。”

公司正在开发新的项目,未来将会在自动储存系统中连接其他系统,这再一次证明了公司不断追求提升效率和竞争力。

04

拥有大智慧的机罩过滤器

Sabik工业机罩过滤器由Astra进行专门设计并采用纯304 2B 6/10不锈钢材料进行制造。这些过滤器的特征是通过更加精密的细节以最有效的方式传送、冷凝和排出烟雾,同时收集油脂等更大型的物质。过滤器的结构经过专门设计以应用简单的物理原理进行过滤,从而尽可能避免使用集尘器装置。更宽的吸盘系统、141°/90°内部角度以及过滤器结构均有助于减小吸力,同时增加每小时的吸收量。而且还显著降低了管理成本。这套先进而又非常简单的系统还更加方便清洁和维护,确保具有更长的使用寿命和一致的出色性能。普玛宝技术所带来的加工质量,以及Astra人员所采取的常规加工方法,确保了产品的精密度和美观性,打造出独一无二的产品。

Sabik是一款由Astra进行专门设计并采用纯304 2B 6/10不锈钢材料进行制造的机罩过滤器。

05

自动化与灵活生产相辅相成

普玛宝FMS午夜快车柔性生产线将各个生产流程整合到单一的柔性生产线中,实现了材料流和信息流的自动化管理。系统通过设计和结构,提高了零件制造的成本效益和灵活性,非常适合小批量生产和连续生产。该系统采用模块化系统,因此可以根据项目所在系统的特定要求构建和组织项目。为了(暂时)支持光纤激光切割系统,Veneto公司选择的配置是12个储存装置,每个装置都采用模块化设计,高度在6米以下,最大料盒数量是24个(每个料盒可储存3吨材料或堆垛部件)。理论上可以使用288个料盒,但目前只使用了150个。该系统的主要优势是能逐渐适应生产需求的变化:设备单元、单个设备以及工作站都可以进行更新、更换或增加,储存能力也能进一步扩大。

普玛宝的FMS午夜快车柔性生产线使得Astra能够安排好原材料的管理结构、节省车间空间,以及提升激光切割流程和生产线的效率。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志