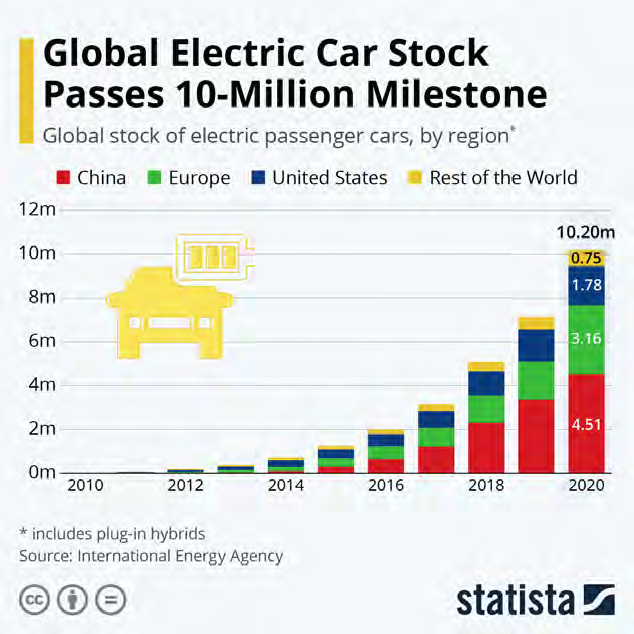

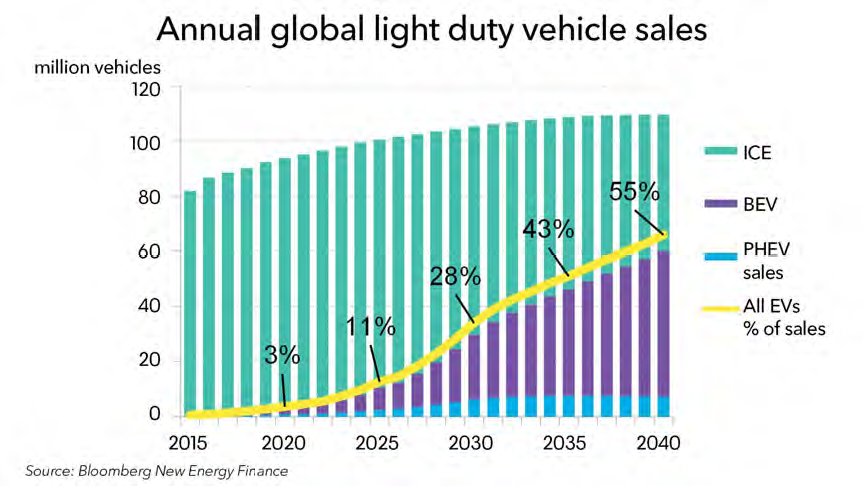

在国际减碳共识下,电动车浪潮席卷全球成各界关注重点,根据EV-volumes研究数据显示,全球电动车销售在2020年达324万辆新高,与2019年相比成长率高达43%,其中中国(占比41.3%)为最大单一市场,德国(占比12.3%)及美国(占比10.1%)为第2及第3大市场;带领电动车崛起的指标厂商——TESLA为目前市占(24.5%)最高电动车厂,但传统车厂均在让持续投入电动车开发,Volkswagen(市占约6.6%)及RNM(Renault-Nissan-Mitsubishi)联盟(市占约5.6%)旗下电动车款如ID3及ZOE等皆创销售佳绩,市场共襄盛举的意味越来越浓厚。知名研究机构-彭博新能源财经(BNEF)预测2030年开始电动车占比将大幅提升,至2040年估计达全球车市之55%,超越传统燃油车之占比,正式迎来电动车时代。

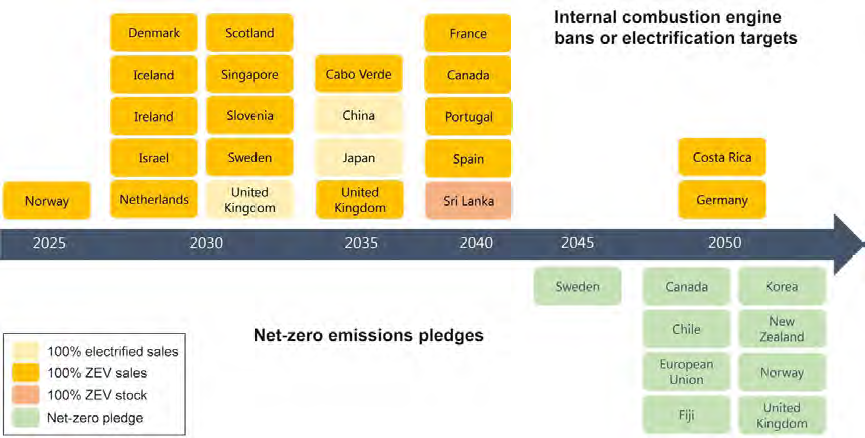

另一方面,国际制定碳排标准,如欧盟的碳排放标准为2025年与2021年相比需要降低15%,至2030年降低37.5%,让各国开始订立禁售燃油车时程,如挪威设立2025年达标,英国、丹麦及新西兰设立2030年达标,法国及加拿大设立2040年达标,数据显示各先进国家纷将于2050年前全面转换成电动车;加拿大、新西兰、挪威及英国等更设立2050年前达到净零排放承诺(Net-zeropledge),此举确立未来30年电动车产业为各国首要发展目标。

电动车趋势对机床工具影响

依据研究机构PTR指出机床工具产业在车辆领域应用约占

35%~40%,电动车发展趋势下将替机床工具产业带来变化。电动车与燃油车相同之处为架构皆由动力、车身及底盘等系统组成,两者最大差异为动力系统,虽然引擎及进排气相关零组件需求逐渐降低,但取而代之的三电系统(电机、电池及电控)需求大增,创造机床工具新发展机会。

图2 全球电动车市场预测

国际产业调查机构Mc Kinsey&Company分析指出,从燃油车、混合动力车、插电式混动车进展至电动车过程中,动力组件——电机(马达)加工需求将逐步提升,以车床(占40.2%)、冲床(占16.4%)及铣床(占13.6%)最大宗,电机所需绕线制程将衍生相关机械设备契机,McKinsey&Company预估绕线制程相关机械设备资本支出,将从2020年2亿美元成长至2030

年6亿美元;电池部分需求提高,以车床(占21%)及铣床(占19.3%)类型加工居多,电池芯需要的堆栈(层积)制程为衍生出新加工商机,McKinsey&Company预估堆迭制程相关机械设备资本支出,将从2020年5亿美元成长至2030年14亿美元;传动组件部分,转换至电动车进程中相关组件如齿箱、齿轮仍存在,加工需求以铣床(占36.3%)、车床(占16%)、磨/搪床(占13%)应用为主。

图3 全球禁售燃油车及净零承诺时程

电动车组件加工需求

电机及传动

电动车动力系统相比燃油车较为单纯,不同于引擎结合变速箱传统模式,电动车即使不采用变速箱,仅靠单速齿轮比结合电机转速变化,也可完成动力传递及高低速变换需求。其中身为动力来源的电机,内部定子及转子之硅钢片用量连带水涨船高,硅钢片所用制程为冲压成型,冲压所需模具需要相关机床工具加工制程,加上传动部分所需要的齿轮及壳体加工等,创造一系列的关联产业商机。随着电动车日渐普及下,多速齿轮比应用可能让变速箱应用再度崛起,像是国际车用零件大厂Bosch就研发CVT4EV电动车用变速箱,透过变速箱多速齿轮比变化,让动力传输效率更优于单速齿轮比,如此便能降低电机维持在高转速之耗能,以及提供高低速不同情境需求,期能提升电动车高低速性能及更佳的续航力,后续发展是否改变目前趋势值得密切关注。

电池

电池组为电动车关键核心组件,占整车成本约35%~40%,在续航力要求下整车所搭载的电池组体积庞大,其中上盖、外壳、基座及保护盖等皆为高加工需求组件,为求轻量化多采铝合金及高张力钢板材质;根据SNEResearch指出,2020年电动车电池市占前三大厂,依序为中国——宁德时代(占24%)、韩国——LG(占23.5%)和日本——Panasonic(占18.5%),另BNEF估计到2030年锂离子电池需求将突破每年2.8TWh(terawatt-hours),相当于80个TESLA超级工厂的年度产量总和,高于现阶段需求7倍,由此可见在电池需求将大幅增长下,综合加工机与冲压机等运用也将同步提升。

车体

除此之外,零组件简化是电动车发展另一趋势,以TESLA旗下MODEL3与MODELY后车体件相比为例,MODEL3原所需70多个组件在MODELY上改设计成为1件,配合电池结构化设计,达到消除车辆异音、安全性提升、增加续航里程及节省生产资源等附加价值,对于车厂组装及产线成本亦具极大优势;另一开发重点——模块化底盘为各大车厂现阶段推行模式,像是TOYOTA的e-TNGA及Volkswagen的MEB平台,透过共享模块化底盘亦能达到提高产能及降低成本目的,一体式组件铸造机及成型机床工具可藉此机会增加上述零组件运用。

冲床大企业——金丰的观点与布局

金丰机器表示相当看好电动车发展,认为应用于电动车电机之硅钢片及电池壳的冲床需求会提升。金丰内部针对电动车所需电池壳与电机部件,分析集团内部可相对应的冲压机台,包含80t、110t及250t等系列,除了单机开发外,也有提供整厂整线智慧化解决方案之规划服务。

在电池应用部分,旗下各式冲床机台可对应不同电池壳体与上盖规格。金丰表示电池壳体形状有圆形及方形,中国电动车采方形居多,电池总成内部由数十甚至数百个电池组成,可见使用冲床加工电池壳需求庞大。由于电动车目前最大市场为中国,且电池相关零件正处于起步阶段,金丰亦积极布局与当地电池大厂合作切入电动车供应链;电机部分,金丰长期提供相关零组件所对应的冲床设备,在电动车发展下更是加重开发力度,如发展高速冲床以应未来硅钢片的大量市场需求。

金丰冲床运用在汽车产业之业务约占40%,旗下冲床系列可针对电动车大部分中小型零件进行加工。目前金丰最大规格为2500吨冲压机台,大型零部件部分如大型电池基座亦可进行冲压,精度也能一次到位;此外,金丰也相当注重智慧化导入的重要性,开发如远程监控及维修等功能,以创造差异化并增加设备附加价值。

因应未来产业趋势变化,金丰将朝着大型化、高效率之伺服冲床发展迈进;在技术面,金丰除了着重在伺服冲床等生产效率提升,同时布局复合材料的加工设备以因应未来高阶应用;市场面部分,金丰看好美洲是未来电动车制造市场商机,期能在电动车浪潮下,为集团创造更大收益。

电动车兴起引领机床工具产业新布局

由于全球各国政府相关碳中和、禁售燃油车之政策法规推力强劲,以及国际车厂产品规划改变,加速全球电动车产业应用。传统燃油车进展到纯电动车,差异最大部分为电机取代引擎(含变速箱),电池系统取代燃油成为主要的能量来源;虽然引擎、变速箱及进排气系统之切削加工需求不在,但取而代之的电机、电池壳体及齿轮加工需求仍高,另外也创造冲压、压铸及堆栈等加工方式需求,让未来机床工具产业应用发展可期。

电动车零组件制造趋势,包含电机组件高效率及自动化生产、电池及电力模块自动化生产及减速齿轮制造等,另因应电动车的车体轻量化需求,铝合金组件及复合材料元件应用与加工需求增加,增加非传统加工技术(水刀、超音波、雷射、堆栈制造等)应用,开发机床工具设备新技术,同时也带动相关制造自动化与模块化生产需求。

展望未来,全球机床工具产业的市场发展趋势变化迅速,早已从大量生产模式,转变成少量多样、弹性生产的型态,除了单机自动化之外,更进一步发展整线、整厂智慧化解决方案,满足客制化的生产需求。由于汽车工业为我国机床工具产业的最大应用端市场,因应电动车崛起,机床工具设备将会朝着复合式、多任务式、大型化发展。另透过智慧化技术加值,加上虚实整合、颤抖抑制、热变位控制、3D实时仿削与干涉检查功能、语音接口、机台加工状态监控、生产数据可视化及预知保养监控系统等智能化功能,符合电动车产业的高阶制造需求。

我国经历过传统燃油车主要发展时期,因传统车辆供应链封闭,相较于国际机床工具大厂可优先供给该国汽车产业,中国机床工具较难切入国际汽车供应链,故此次电动车所创造的新兴产业生态发展趋势,让各界无不卯足全力参与;基于国内优秀的产业供应链优势,藉由软硬件应用及自动化整合加值,发展智能机械与智能制造,提高机床工具设备附加价值与差异性进而强化国际竞争力,期能主导产业脉络发展及创造我国机床工具产业新契机。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志