宁德时代麒麟电池问世、搭载 4680 电池的特斯拉 Model Y 交付、宝马官宣采用大圆柱电池……近期车企、电池企业动作频频,技术演进的主线是通过电池结构创新,大幅提升能量密度、快充、导热效率及续航里程等性能。

如何快速匹配电池厂商的新需求,成为装备企业急需解决的课题。比如快充 —— 除了材料,电芯本身结构也要做改动,面对箔材层数越来越多的趋势,传统焊接不再适用;再比如 46 系大圆柱 —— 负极集流盘的焊接对熔深要求极高,对焊接飞溅容忍度几乎为零,传统近红外激光很难保证一致性。

多年来,通过与中韩电池头部厂商合作,通快已经在激光应用方面积累了大量的经验,现在是亚洲和欧美所有主要电池生产商的合作伙伴。近日,通快更是在欧洲电池展上全面呈现了激光在锂电池工艺链中的应用。伴随锂电市场进入新周期,通快立足 40 多年激光技术实力,提供包括激光器与核心工艺在内的一站式方案,助力电池厂家提质增效。

图一_德国电池展展会现场

01

电动汽车加速发展 —— 激光技术迅速迭代

通快正从电动汽车快速发展中获益。仅上一财年,通快就售出了 1000 多台用于电池生产的激光器。”随着电动汽车在全球范围内稳步起飞,中国市场是真正的赢家,但是欧洲也正在建设 GWh 量级产能的电池工厂。值得一提的是,这些工厂都需要激光器进行生产。”通快电动汽车行业负责人 Johannes Bührle 解释道。

当前大多数应用是在高功率激光器领域,也就是功率至少为 3kW 的激光器。为了提高生产力,制造商倾向于使用功率更高的激光器。

图二_电池模组

02

激光焊接加速了电芯的生产

电池生产中众多激光应用中的一个例子是汇流排(又称busbar),也就是连接电芯与电芯之间的条状连接片。为此通快公司提供了一整套系统,包括 6kW 和更高功率的激光器、加工光学器件、用来检查熔深的传感器以及相应的软件和控制系统。这些组件的相互作用和全面的应用实现了电芯的高效生产,降低了废品率。

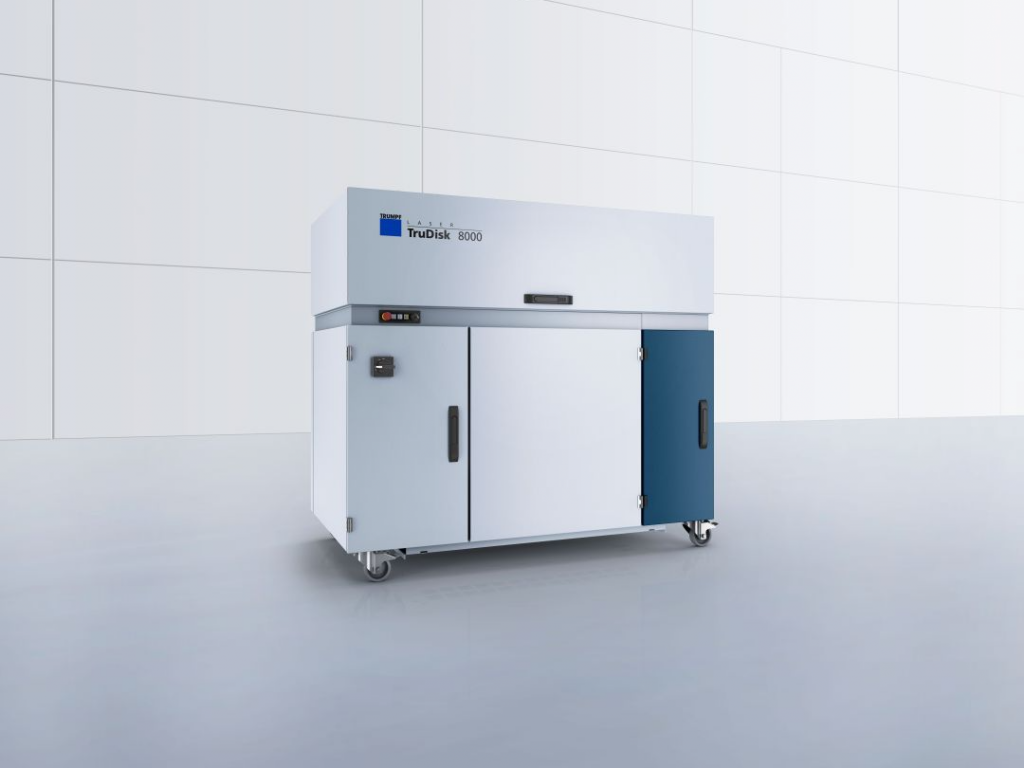

图三_电池汇流排焊接系统的核心是通快 TruDisk 8000 激光器

03

通快是电池顶盖焊的专家

另一个应用是”顶盖焊” —— 即顶盖(cap)与电池外壳(can)的介质密封焊接。通快的激光器将配备有电极包的铝制外壳密封在盖子上,既没有孔隙也没有裂缝。高焊接质量在此尤为重要,因为即使是最小的裂缝也可能导致危险的电池事故。通快的环芯可调(BrightLine Weld)焊接技术确保了低飞溅的焊接和最大的工艺稳定性。这个系统的核心是通快专利的二合一光纤。

04

用激光实现铝热交换器的气密性焊接

电池模组交换器的气密性焊接要求特别高。热交换器是由特殊的铝合金制成。 迄今为止,制造商经常使用焊接技术来生产。”激光将在不远的未来取代传统焊接技术。但要做到这一点,它的焊接速度必须特别快,” Bührle 解释说。通快已经开发了多焦点光学器件,使焊接速度达到每分钟 15 米以上。

图四_通快新一代 PFO33 扫描振镜

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志