激光焊接技术作为新型的焊接工艺被越来越多人所熟知。激光焊接效率高,焊接变形小,被广泛应用于汽车制造、航空航天、军工、五金制造等。特别是手持激光焊的出现,加快了激光焊接在工业生产中的应用。

一般来说,激光电弧复合焊采用激光和电弧双热源,共同作用在材料表面,实现材料的熔化,随着热源的移动,熔池凝固形成连续焊缝。激光电弧复合焊一般应用在厚板焊接中,其优势比较明显。在焊接效率方面,激光电弧复合焊的效率为传统弧焊效率的3倍以上,在焊材(焊丝、气体)消耗方面,激光电弧复合焊是传统焊接的1/5左右。且激光电弧复合焊在焊接厚板时不需要开坡口,省时省力。因此,在船舶行业中船板拼焊、工程机械中起重机吊臂的焊接均采用了该技术。

奔腾激光为某军工产品焊接研发的20KW激光电弧复合焊接机

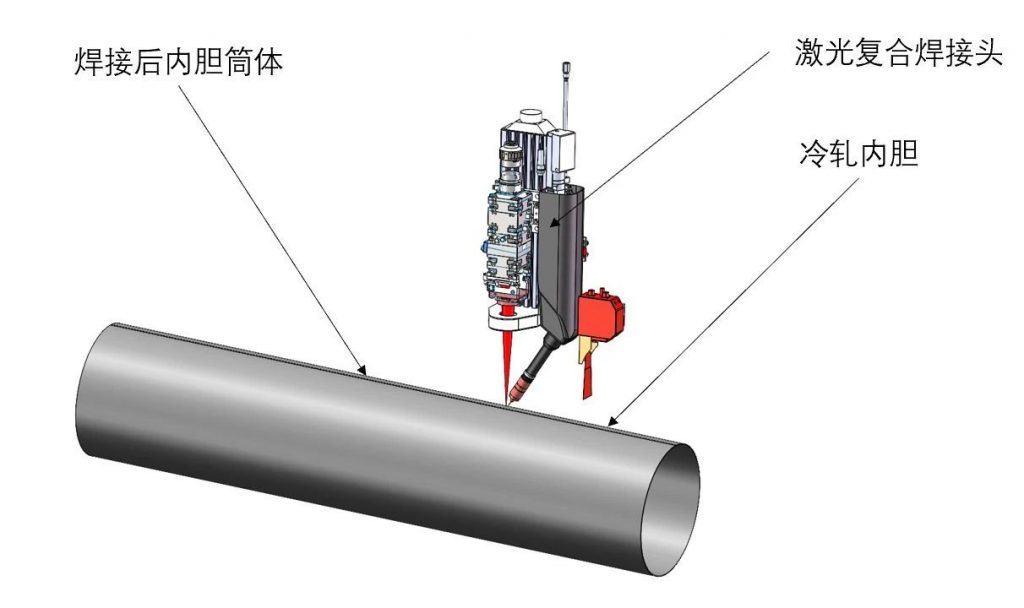

随着MIG/MAG技术的不断发展,激光电弧复合焊同样适用于薄板的高速焊接。近期,奔腾激光联合某家电企业巨头,联合研发了激光+microMIG复合焊接技术在电热水器钢制内胆焊接中的应用。

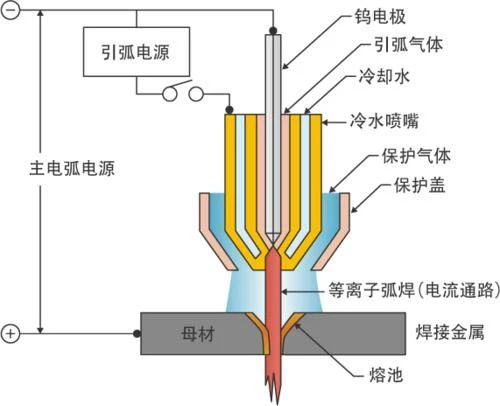

在传统制造中,热水器内胆采用等离子焊接工艺。等离子焊接采用等离子弧高能量密度束流作为焊接热源的熔焊方法。等离子弧功率密度低,能量集中性低于激光,因此无法实现高速焊接,这就限制了热水器内胆的生产效率。

激光作为能量密度最高的热源,被广泛应用在锂电池造纸、汽车零部件、航空航天部件,军工等产品的焊接中。但是激光焊接也存在一定的应用局限,例如在激光自熔焊工艺中,对焊缝组对间隙要求很高,间隙一致性高,间隙小。因此,为实现高速焊接要求,且焊缝要求饱满,表面余高大的前提下,需要采用激光电弧复合焊工艺。

热水器碳钢内胆厚度一般小于2mm,属于薄板厚度范围。传统的MIG/MAG与激光进行复合后焊接,会导致焊缝热输入量大,焊缝HAZ区域变大,硬度提高,不利于提高内胆的疲劳强度。因此,奔腾激光提出采用激光+microMIG(CMT)焊接工艺。激光+ microMIG(CMT)复合既可以实现全熔透的激光高速焊接,microMIG(CMT)又可以保证焊缝表面成形及余高。经奔腾激光多次焊接测试,激光+microMIG(CMT)最高焊接速度可达到3.6m/min,是传统等离子焊接效率的3倍以上。同时焊材消耗为原有焊接工艺的1/3。

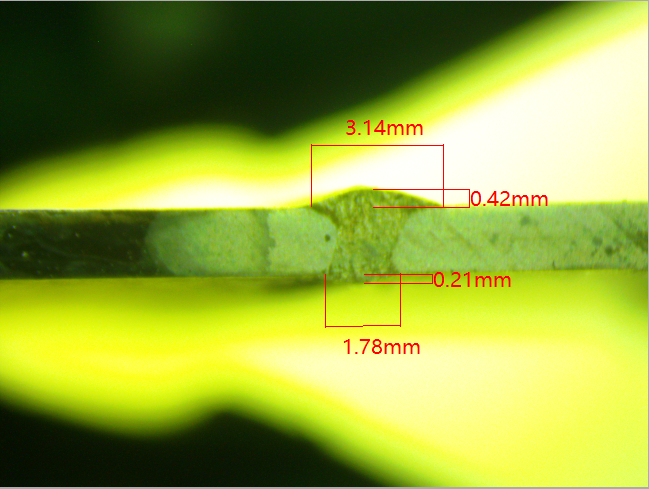

激光+microMIG(CMT)焊接后的内胆直缝正表面余高控制在1mm以内,熔宽在3mm左右,底部焊缝表面余高控制在0.5mm以内,熔宽在1.5mm左右。焊接后的样品焊缝一次性成形均匀饱满。

焊缝表面成形图片

焊缝熔深检测图片

相比与传统等离子焊接,激光+microMIG(CMT)可在保证焊缝质量的前提下实现高效焊接,焊接后的内胆经疲劳测试,最高超过20余万次(16万次疲劳测试为合格)。满足了电热水器钢制内胆焊接要求。

此次奔腾激光与国内某家电巨头企业共同研发的激光电弧复合焊技术在电热水器内胆焊接上的应用,开辟了激光电弧复合焊技术在薄板高速焊接中的应用,为未来家电产品激光焊接提供了新思路。

更多激光电弧复合焊技术,敬请期待。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志