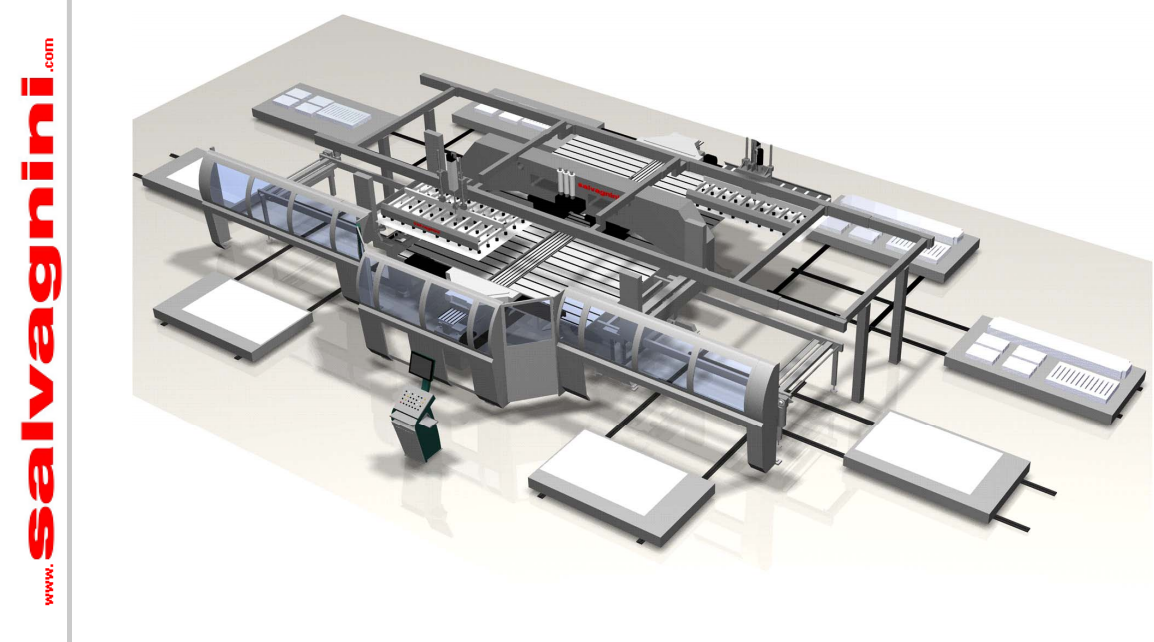

萨瓦尼尼高速冲压中心 S2 放弃其独立的直角剪,而专注于做一台高效的数控冲床产品。高速冲压中心 S2 由两个带真空吸盘的上下料机械手、两个复合冲头库和两套直线马达驱动的加工机械手组成。高速冲压中心 S2 可以配置最多 8 个上料台车,每台车允许放置不同规格的原材料用于加工;带自适应吸盘上料机械手按照生产清单抓取对应的原材料至定位平台;板材在定位平台上完成尺寸检测后进行自动定位;定位工作完成后,第一个加工机械手

夹持住板材,在 2 个复合冲头库中移动进行冲压加工,完成板材上的一半冲压加工;而后板材自动转移传递给第二套加工机械手,第二套机械手夹持住板材后,在2个复合冲头库移动完成剩下的冲压加工;而第一套加工机械手完成交接工件后,继续去抓取新的原材料准备加工。如果后半段程序的加工时间较长,而第一套加工机械手完成抓取原材料工作的话,程序是可以允许两个机械手同时在冲头库中加工零件的,前提是工件的结构允许这样做。加工

完成后带自适应吸盘的卸料机械手会取走完成加工的工件至卸料台车上,当然卸料台车同样最多允许配置 8 台。

从上述加工过程描述中可以看到,高速冲压中心 S2 的最大加工特点是将冲压过程划分两步:一为“上料过程与前半部分加工”,一为“后半部分加工与卸料过程”。从而使单一生产循环理论上减少近 50% 的加工时间。而事实上这个时间并不止理论上的 50% 效率提升,因为大多数加工零件在机械手端还有一定的加工内容,而这部分内容传统数控冲床只能采用“移动夹钳”、“退料换方向”或者“降低移动速度”这三种方法中的一种来完成加工动作。而高速冲压中心 S2 在加工过程中不存在这个问题,其整个生产过程是全速完成的,也不需要移动夹钳。如表 1 所示,实际加工时间较传统数控冲床低得多。

| 设备类型 | 生产时间 |

| 传统数控冲床 | 5分35秒 |

| S4Xe | 3分18秒 |

| S2 | 1分30秒 |

可能有人会有疑问:那么复杂的加工逻辑,程序是怎么编制的呢?会不会很复杂?其实不然,高速冲压中心 S2的编程语言和冲剪复合中心 S4 是相近的,加工程序的生成均由软件自动输出,无需过多人员干预。高速冲压中心 S2的数控程序唯一和 S4 不一样的是由于板材加工过程没有旋转的动作,因此板材的定位坐标和 S4 相反。另外两套冲头库的模具安装内容必须对称装载,从而确保程序的准确输出。

当然有利就有弊,高速冲压中心 S2 采用双复合冲头库的排布在力学性能上有较高要求,需要使用高刚性的 O 型框架。但 O 型框架限制板材交换时的材料尺寸,因此其加工范围的扩展性不如传统的数控冲床。高速冲压中心 S2 最大加工范围为2540mm×1524mm,最小加工范围为 340mm×300mm,最大加工板厚为 2.3mm(碳钢板)。虽然加工长度较传统数控冲床短,但以上可加工尺寸能够满足大多数钣金件的加工需求。

在市场上萨瓦尼尼产品一直被“娇气”——故障率高。笔者所在企业在过去几年先后引进 8 台萨瓦尼尼设备,柔性生产线(S4+P4)的设备完好率均 92% 左右,优于同类型设备。能达到以上的设备完好率参数需要重点关注设备的使用问题。总结这类自动化设备的使用过程需要关注以下几点:“合理的使用”、“适当的保养”、“稳定的条件”和“专业的人员”。作为设备理者,对于萨瓦尼尼设备唯一的埋怨就是过于集中的系统使得维修空间太少,导致查找问题点和维修难度加大。然而高速冲压中心 S2 有别于其他萨瓦尼尼设备,其设备布局非常简洁,提供的维修空间非常充足,设备的核心部分放置在显眼处,因此在保养和维护的效率大大提高。

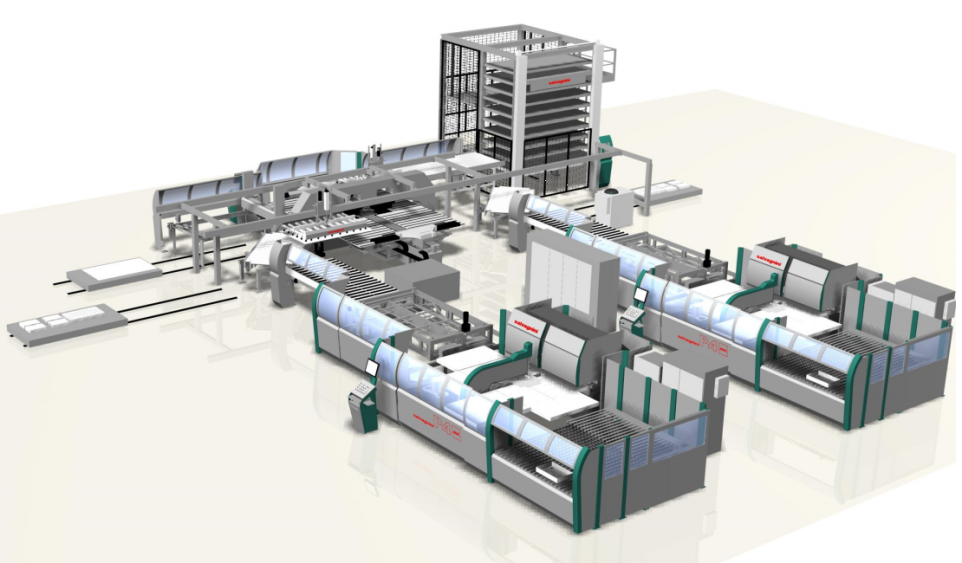

当下无人不谈智能制造的年代,如果一个设备不能配置智能化辅助装置,那么该设备可以说不算一台合格的设备。高速冲压中心 S2 传承萨瓦尼尼一贯的柔性基因,提供丰富的智能化配置方案,笔者所在企业采取一台 S2 搭配两台 P4 多边折弯中心,并配置金属材料库,生产效率较传统的萨瓦尼尼 S4+ P4 柔性生产线生产效率提升 3 倍。高速冲压中心 S2 立足于钣金冲压效率的提升,在放弃了萨瓦尼尼独有的直角剪技术后将冲压速度提升到极致,是数控冲床的一个突破性产品。当然,任何一款特殊的设备都有一定特殊的要求,使用 S2 高速冲压中心的需求注意如下事项:

1)S2 没有直角剪,必须使用定尺板来进行生产,当然微连接也是被允许的。

2)S2 的双冲头库内的模具装载必须是完全对称的,这是编程语言规定的。

3)S2 的卸料机械手采用气动吸盘,对于类似蜂窝板的零件是不适合卸料的。

4)在 S2 上加工的材料长宽尺寸是有限制的,太长与太宽都是无法加工的。

5)特别适合于大批量生产的工件,如金属防火门防盗门,照明格栅灯盘,电梯厅门,钢质办公家具等。

以上是笔者使用高速冲压中心 S2的使用感受,希望能为想了解特殊数控冲床加工方式的您有帮助。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志