基金项目:镀锌板热成型技术研发与产业化(2211C004)

翟海峰 闫巍鑫 贾向 赵永星 王立然

精工汽车保定模具技术分公司,河北保定 071000

摘要 汽车制件热成型冲压工艺,采用激光切割后的板料,板料加热后快速转移到冲压模具内完成制件成型及板材淬火,以实现具有高强度性能的制件。随着热成型在车身制件应用范围的扩大,基于不同制件成型过程材料流动变化,本文对定位布置形式的改进和定位结构的创新进行了总结,改善模具结构提升成型性能。

关键词 关键词1;热成型2;托料定位3;弹性定位 4;定位布置

0 引言

目前热成型类型主要分为直接热成型和间接热成型两种方式。基于以上两种热成型模具工艺,在模具开发过程中定位布置需要满足以下5个条件。①板料投放位置准确,无塌料;②成型过程中板料位置稳定,无攒动;③板料投放至模具内,在成型前需避免板料或预成型制件接触凸模型面,防止加热后的板料快速降温影响成型效果;④定位的布置不能破坏镶块冷却水道的布置。⑤直接热成型制件通过激光切割方式需设置孔定位保证定位精度。

1. 热成型主要应用制件

车身的热成型零件主要有A柱、B柱、防撞梁、侧围加强板等,随着应用范围加大,制件造型多样性,成型过程中的定位稳定性和定位设计对镶块水道设计的完整性影响等问题,在模具开发中逐渐显现出来。

2. 热成型工艺流程

1.1 直接热成型工艺方案

沿送料方向依次为:开卷拆垛—剪切—上料—加热—上料—成型冷却—激光切割

1.2 间接热成型工艺方案

沿送料方向依次为:开卷落料—多工序冷冲压预成型—上料—加热—上料—成型冷却。

3. 定位设计要求

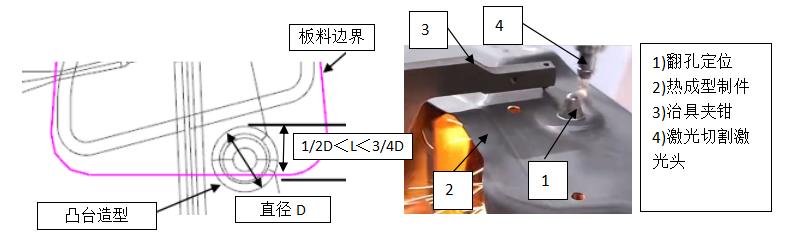

3.1激光切割定位形式改进

在激光切割机设置有定位凸台造型对制件位置进行定位,热成型模具初期开发阶段采用此定位形式,图1为设备凸台造型设置。采用图2在制件边界位置模具型面直接拉伸圆台造型,进行造型定位。

图 1激光切割机定位凸台

图 2圆台造型定位 图 3翻孔定位

随着热成型制件造型复杂程度增加,发现仅使用圆台造型和型面定位方式,定位精度低,生产过程稳定性不满足要求。因此对定位方式改进,在制件内部设置1处翻孔定位如图3,通过孔定位和型面定位的方式满足了制件的位置精度。

3.2定位位置及类型选择

热成型在随形料片边界设置定位:四周定位板定位+1处翻孔定位;当制件成型过程复杂,板料易发生窜动时,需增加定位孔位置,采用2处定位孔或边界增加U型孔定位形式增加定位精度。

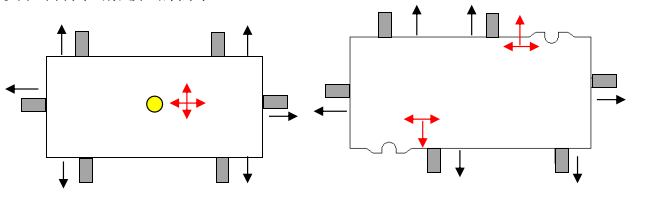

3.2.1定位设置方案

粗定位布置需满足限制X向、-X向、+Y向、 -Y向,和Z向旋转5个方向上的自由度,通常采用设置定位板的方式。②精定位布置:在制件靠中间位置设置1处翻孔定位,当制件内部无法设置孔定位时,在外周设置U型槽定位,如图5,实现制件孔精定位的需求。

备注:黑色箭头粗定位限制制件移动方向,红色箭头精定位限制制件运动方向

图 4热成成型定位基础方案 图 5增加翻孔定位

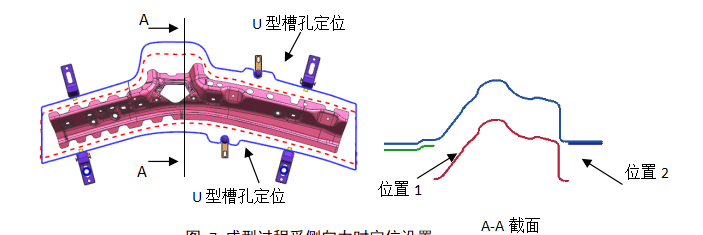

3.2.2不规则造型定位案例

如图7加强板制件成型过程中制件左右两侧不对称,同时凸模位置2先触料板材,成型过程产生侧向力,需要设置精定位孔限制制件的Y方向移动和绕Z轴的旋转。观察制件内部无合适位置设置翻孔定位,因此在料片两侧增加U型槽孔定位,限制制件的Y向移动,提高生产稳定性。

图 7 成型过程受侧向力时定位设置

4. 定位板结构创新

基于热成型模具制作过程改进需求对热成型定位板结构进行改进。

4.1托料定位板设计

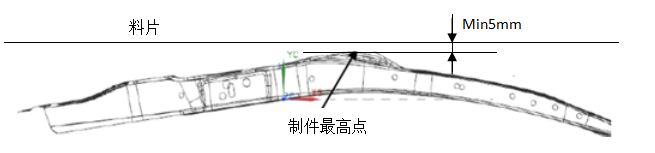

4.1.1托料定位要求

为满足板料或间接热成型制件投放至模具时,防止板料在成型前温度降低,板料与模具不直接接触,需设计托料定位板满足板料与凸模型面之间距离min5mm,如图8所示。

图 8 托料定位设置要求

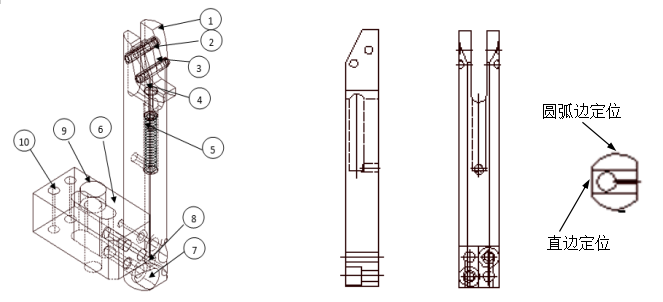

4.1.2托料定位结构创新

当制件边缘需要同时设置U型定位销和托料定位板时,两个定位部件的设置加大了热成型镶块开口位置,增加了镶块水道布置难度,同时影响镶块冷却效果。基于此项需求,创新定位板结构,满足设置一处定位实现两种定位的功能。改进后的定位结构如图9,改进效果有①此定位可调节顶销4的高度来调整托料板3的托料力,解决当板料加大托料力不足问题。②定位杆1的圆弧定位面可作为孔的精定位面。此结构既节约了成本又提升了模具品质。

图 9 新型定位板整体结构及定位杆1局部示意图

4.2弹性定位设置

4.2.1弹性定位设计需求

常规定位销结构为固定部件,下模镶块和上模镶块内部冷却水道需断开设计进行结构避让,影响制件冷却效果。此结构创新奖定位销设计为弹性元件,上模镶块无需做出定位让位,降低了镶块水路设计的复杂程度,解决制件局部冷却不均匀,制件回弹和制件强度不足的问题。

图 10下模弹性定位布置 图 11 上模镶块连贯水道

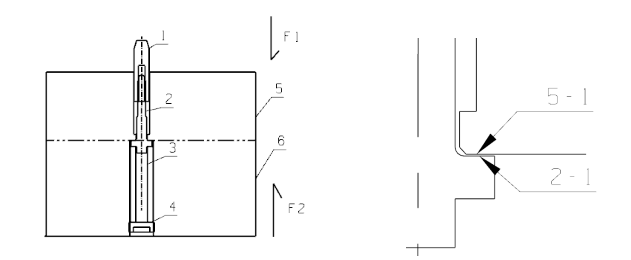

4.2.2弹性定位结构

弹性定位销部件结构为①沿F1方向放入部件1,F2方向放入部件2,部件1与部件2通过螺纹连接在一起,部件2底部放入部件3复位弹簧,部件4螺塞拧入部件6下模镶块垫板。弹性定位销安装完成。②部件5下模镶块设置有限位面5-1,部件2限位柱上设置有限位台2-1,弹性定位销复位过程中通过部件2限位台2-1与部件5下模镶块限位面5-1接触,,限制定位销的顶出距离,如图12所示。

图 12 弹性定位销结构

5. 总结

结合设计经验和定位结构的创新,热成型模具结构定位设计原则如下:

| 序号 | 类型 | 设计要点 |

| 1 | 粗定位板 | 限制板料+X向,+Y向,-X向,-Y向,Z向旋转5个方向的自由度; |

| 2 | 精定位孔 | 设置1处翻孔定位,成型复杂的制件设计翻孔定位和U型槽定位或2处或以上U型槽定位。 |

| 3 | 托料定位新结构 | 托料定位和U型孔定位需求时使用 |

| 4 | 弹性定位创新结构 | 普通定位小受限时使用,保护上摸镶块冷却水道的完整性。 |

参考文献:

图5,典众机械微信公众号,热成型零件三维激光切割夹具

“创新点说明”,简要说明主要创新性成果。

- 优化定位销布局

- 创新托料定位结构同时满足托料定位和孔定位要求

- 定位结构创新,弹性定位销

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志