近年来,新能源汽车发展已进入快速发展通道,特别是在去年中国汽车市场销量整体放缓的趋势下,新能源车的销量仍然呈现出猛增的态势,全年新能源车销量达到80万辆。而中汽协数据显示,今年上半年中国新能源汽车销量已达到41.2万辆,同比增长112%。在此增速下,预计今年全年累计销量将首达百万辆级别。

而据业内预测,到2025年传统燃油车数量将达到峰值,此后总量将逐渐下行,新能源汽车逐渐上量,到2030年新能源车产量有望超过传统车。

实际上,在当前全球能源危机和环保压力下,随着传统燃油转型为电驱动的汽车动力革命愈演愈烈,车身轻量化这一汽车材料革命也是势头不减一浪盖过一浪,和汽车动力革命并肩而行。与传统燃油车不同的是,新能源汽车采用电池作为动力来驱动汽车运转,受动力电池重量、动力电池续航里程的限制,在严苛的节能降耗法规下,车身轻量化成为新能源车企首先考虑的问题。

日前在由盖世汽车主办的2018中国汽车轻量化产业高峰论坛上,多位行业大佬针对新能源车用材料的应用发表了最新观点,结合这些要点,盖世汽车曾在《新能源汽车这么火,对未来钢材影响几何?》一文中,重点对未来新能源汽车钢材种类和需求量已进行了分析,今天我们再结合其它材料看看新能源车用材料的最新观点和动向。

未来汽车用材趋势:非金属比例提升 各材料平分秋色

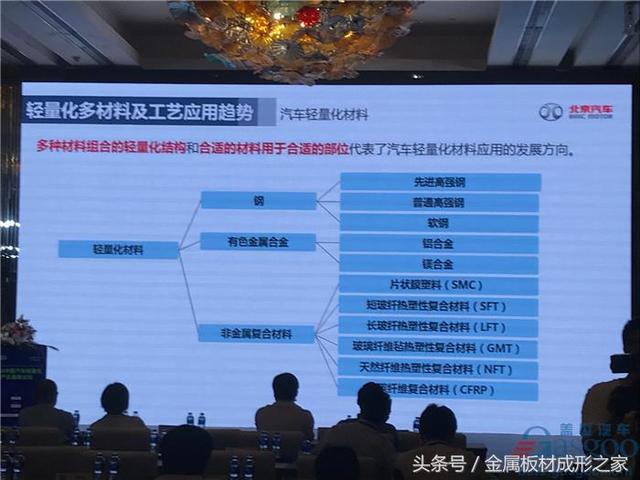

目前从车身材料来看,钢铁约占整车重量的65%-70%,有色金属占据10%-15%、非金属材料占据20%,而在此次中国汽车轻量化产业高峰论坛上,北汽股份研究院副院长、总工程师曹渡指出:“在未来10-15年之间,汽车的各类材料和用量将会平分秋色,普通钢、高强钢、聚合物、铝合金、镁合金都会达到20%的应用,这是汽车材料工业的大革命。”

据了解,这份数据预测来源于一份德国政府委托德国工程师协会做的汽车轻量化盘点报告,其中显示,铝合金应用以及复合材料的应用在2025年将大幅增加,到2035年各类材料将平分秋色。

事实上,铝合金和镁合金是目前汽车轻量化最优的选择。作为最常见的汽车轻量化材料,据预测铝合金在汽车中用量可达540kg,能使汽车减重40%,被广泛运用于发动机、车身等结构件、冲压件,其中奥迪等车企已见全铝车身付诸现实。

对新能源汽车而言,以动力电池托盘为例,以前多采用钢材制造动力电池托盘,如今多以铝合金型材为主。铝合金型材的密度为2.7g/cm³,无论在紧缩还是焊接等方面,铝合金材质优势明显。而镁合金的密度为1.8g/cm³,碳纤维是1.5g/cm³,用这些材料制造电池托盘可实现大幅减重。

“镁或镁合金在不可视的部分结构件,如转向支撑、座椅骨架等方面也会有所应用;在发动机罩盖、变速器外壳、车身结构等方面逐步将在高端车上使用。新能源车身也将加大碳纤维材料的应用,会首先应用于车身、覆盖加强件及刚性结构件(如堞形梁)等方面。”曹渡表示。

虽然有数据显示,在2025年,钢材在汽车中的应用比例仍然会达到在50%以上,但据业内预测,将来汽车用材增量上非金属将会占到很大部分。一汽高工田洪福在此次中国汽车轻量化产业高峰论坛上也指出,除了有色金属要替代一些钢铁,剩下一部分就是重点非金属。但一方面,现在有很多好的轻量化技术应用并不快,也没有普及,最多还是由于成本,再好的技术如果成本太高,也会影响整个产品。

目前新能源汽车动力电池外壳用材种类众多,既有钢、铁、铝合金等金属材料也有塑料、碳纤维等非金属材料。田洪福指出,这一块现在并没有完全成熟,但未来这部分以及充电桩、插座等都是新能源汽车重要的零部件,而且用量会非常大,非金属材料在这个领域具有非常好的应用优势。

除了电池外,非金属材料在电机上也有广泛的应用,比如聚苯硫醚具有强度高、耐高温、高阻燃、耐腐蚀的性能,可以代替部分金属来制造新能源车关键的零部件,同时在智能网联领域,也可用于传感器、控制器、执行器,包括摄象头、雷达等。随着未来汽车新四化的发展,应用领域的延伸也将对非金属材料提出更高的要求。

轻量化落地模式:只为零部件减重太肤浅

如何在实现轻量化的同时保证车身强度,以符合严苛的车辆碰撞测试和安全的要求,成为主机厂考虑的重中之重。而通常,主机厂工程师们主要从轻量化材料、车辆结构设计和制造工艺三方面进行优化配置,来实现车辆安全轻量化。对此,曹渡指出,“汽车轻量化现在仅仅停留在零部件减重低级的水平,这是不对的,太肤浅。”

曹渡为汽车轻量化给出了清晰的定义,他指出,轻量化就是把最轻的材料以最少的成本用在最合适的地方。他表示,对于做目标设计的技术人员而言,由此定义出发才能明确轻量化的具体内容,这通常包括了材料轻量化、结构优化、工艺轻量化,大部分人都是注意到轻量化的这点。

但实际上,按照轻量化的定义是不够的。“模块化设计也是轻量化的一种,是符合轻量化定义的。还有装配轻量化设计,比如激光拼焊,把不同密度钢度聚集后做轻量化设计,都是很好的。”曹渡指出,其实当前做的最不好的是性能目标轻量化。他以底盘为例,指出自主品牌现在实际上还处在一种逆向和半逆向的水平。“有谁敢说减重150公斤敢把底盘的纵梁随意更改,目前是没有的,改车身和内外饰都没有问题,要改底盘这种安全件目前还没有这个水平。原因是因为我们对性能目标的制定逆向,制约了整车轻量化的水平。”

因此,综合起来看,整车的研发减重绝对不是简单的零部件减重,而是整体正向设计的开发。而整车的轻量化是一发而动全身的正向设计,是各系统整体的减重而不是某个零部件的减重,这是问题的关键。

对于整车的减重绝不是简单的零部件减重说法,曹渡做了进一步说明,“整车减重带来的优点是什么呢?我们实现减重后综合油耗降低了1.2L,大家很难想象,130公斤减重油耗顶多降0.3L、0.4L,怎么会降到1.2L呢?实际上,减重以后发动机排量减少了,用了更好优化的1.5DGI,改变发动机排量后,对发动机汽车动力系统进行重新匹配,这个匹配又降了0.4L,因此合起来能够让整车达到减少1.2L油耗的综合效果。”

而实际上,当前我国制定的轻量化技术路线仍然停滞在零部件轻量化技术路线的水平,并没有一个完整的轻量化技术路线来谈整车的轻量化,从整体开发的轻量化技术是没有的。曹渡对此感到忧虑,“希望我国政府相关部门能够在这方面做一些改善。”

小结:

随着趋严的环保及油耗法规政策的出台,轻量化造车已成为实现节能降耗的必经之路。在新能源和轻量化浪潮的推动下,各类材料不断推陈出新,质优量轻的非金属取代传统金属也将成为未来的一大趋势。而如曹渡所言,如何将最轻的材料以最少的成本用在最合适的地方,避免整车减重走入单纯零部件减重误区,引导进入整体正向设计开发轨道,并出台相应的轻量化技术路线帮助主机厂应对挑战,应当引起有关部门的重视,也是主机厂需要思考的课题和努力的方向。

来源:盖世汽车

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志