截止2022年,中国汽车产销量持续13年全球第一。其中新能源汽车的崛起,给汽车冲压带来了发展变化,也改变了传统燃油车的供应链格局。

扬力集团作为中国锻压机械行业的龙头企业之一,持续在研发和制造能力上投入,近年来实现了技术门槛最高的中大型冲压件的卷落料生产线、汽车覆盖件和结构件自动化生产线、大型多工位压力机生产线等高端产线的全面突破,进入由少数企业主导的顶级压力机俱乐部,获得头部汽车主机厂和主流供应商的订单,并得到了一致好评。

2023年2月,《金属板材成形》杂志的记者采访了扬力集团汽车冲压技术相关部门的负责人,了解该公司在汽车行业的应用解决方案。由于扬力集团下辖扬力机床、扬力重机、扬力精机、扬力数控和扬力液压五大生产事业部,同时涵盖冲压、钣金和锻造设备,光罗列产品图片和参数的样册就200多页,组合出的生产线更是惊人的数字,我们只能就汽车行业一些代表性的冲压设备产品进行采访。

MFC

汽车行业是冲压设备主要服务行业,汽车冲压有什么特点?扬力集团

冲压是汽车主机厂的四大核心工艺之一,用来生产大型的覆盖件和结构件,和其它冲压零件组合成车身, 其特点是效率高、产量大。

乘用车的车身冲压件一般分为覆盖件、内饰板、外结构件和加强结构件。根据我们调研的情 况,超大型冲压件主要是侧围、顶盖、车门内外板, 数量约占整车零件的10% 左右,在 5000~ 9000t( 通常是2000 ~ 2500t 打头)、工作台面大于 4500mm 的超大型、大型压力机连线生产,或者在大型多工位压力机上生产。这部分零件主要由汽车主机厂自己生产,因为直接关系外观和安全。

大中型冲压件主要是翼子板、发动机罩板、行李舱盖板、车门内外板等,数量约占25%左右,在3000 ~ 5000t( 通常是1300~1600t 打头)、 工作台面3600 ~ 4500mm的压力机连线,或工位间距为1800 ~ 2200mm的多工位压力机生产;这部分零件一般是汽车主机厂或者一级供应商生产,后者获得主机厂的技术支持和指导。

中型冲压件主要是门槛、B柱、左右前纵梁、加强板、顶盖加强梁等零件,约占25%左右,在1600 ~ 3000t(通常打头是 800t 压力机) 、工作台面2800 ~ 3600mm的压力机连线,或者工位间距为1200 ~ 1800mm的多工位压力机上生产;这部分零件一二级供应商都可以生产,也可能主机厂自产。

中小冲压件主要是加强板、铰链、横梁、减振垫支 座等零件,约占40%左右,在1600t(通常打头630t 以下)以下,工作台面小于 2800mm 的压力机连线,或者工位间距小于1200mm 多工位压力机生产,这些基本由一、二级供应商生产。

串联生产线用六 / 七轴机器人、单 / 双臂机械手传 送零件,在国内是主流的生产线;多工位生产线通常采 用三次元或者横杆(Crossbar)传送零件,生产效率是对应的串联线的两到三倍,占地少,技术含量高,投资大,在发达国家应用广泛,国内正在快速发展,扬力是多工位压力机规格、品种齐全的厂家之一。

质量要求最严苛、生产难度最大、生产效率要 求最高就是主机厂的超大型和大型冲压件的冲压。一般的流程是这样的,模具试验中心用于冲压车间 各类模具的翻转和试验。测试好的模具装上正式的生产线,钢卷通过落料压力机落料、码垛后进入多工位冲压线或多机串联冲压线冲压成形零件,也可开卷后直接进入具备落料工序的多工位压力机冲压成形零件。

这里提到的每一种压力机对设备厂商的技术、装备、 工艺、管理等方面有着极高的要求。MFC

首先,试模压力机有什么特点和难点?扬力集团

试模压力机是模具制造厂和汽车主机厂必备的设备,用来调试修整模具、预生产的生产设备,测试生产 的可用性,将调试的数据应用在正式生产的设备上。当使用新的模具或者不同批次的材料冲压,以及冲压中出备,用来调试修整模具、预生产的生产设备,测试生产 的可用性,将调试的数据应用在正式生产的设备上。当 使用新的模具或者不同批次的材料冲压,以及冲压中出现某个模具故障的时候,需要在试模压力机以最短的时 间测试和调整, 以获得合格的冲压件。其特点是边试边 修,选型时需要与所试验模具实际产线的参数、节拍一 致,为减少二次调整,现在主机厂更流行用机械式压力机来试模,一般采用同一家的整线设备提供商的压力机 来试模。

下图为LS4系列闭式四点多连杆压力机

扬力的试模压力机根据每个客户冲压线情况的不 同,选用与最大线体的首台吨位相同的压力机,一般LS4 系列闭式四点多连杆压力机、JD39 系列闭式四点 压力机、JD36 系列闭式双点压力机均可用作试模压力 机使用,微调能力和封闭高度调整能力都具备,亦可搭 配扬力 FZ 系列模具翻转机进行试模中的模具翻转。

MFC再谈谈落料压力机,我们看到落料压力机基本都是少数几家能做大压力机的企业做的,请问有什么特点和难点?扬力集团

不管是多机串联冲压,还是多工位冲压,冲压效率 很高,比如大型覆盖件的冲次达到十几次每分钟,需要 用专门的落料压力机和落料模具来精准下料,冲次达到 60~80 次每分钟,一台落料压力机能供应多条冲压线。

落料压力机是利用模具把卷料上的材料切断,切断 的内外轮廓线高达好几米,落料瞬间对设备造成很大的 冲击力,会对压力机造成比较大的损害,同时模具的维 保周期缩短,和成形压力机以及切边压力机相比,落料 压力机冲击的频率高出数倍以上,必须根据不同的板材 强度对机床的设计结构、刚度、强度等方面进行调整,并采取有效的防震、防松措施。因此,落料压力机看似 和普通压力机差不多,实则设计和制造难度是高出数量 级的,下料的强度越高,料片形状越接近成品,留边越小,就越节省材料,在量产的冲压线中是非常关键的机器。

扬力的落料压力机产品有针对覆盖件的 BE4 系列 闭式四点落料压力机、BE2 系列闭式双点落料压力机, 和针对结构件的 P2H 系列高速精密压力机等,可以搭 配开卷、校平、摆剪模、码垛等周边装备,实现卷料的 高速冲压和码垛。码垛后的垛料经串联冲压线或多工位 冲压线线首的拆垛单元拆垛后进入各自的冲压线体。

下图为BE4系列闭式四点落料压力机

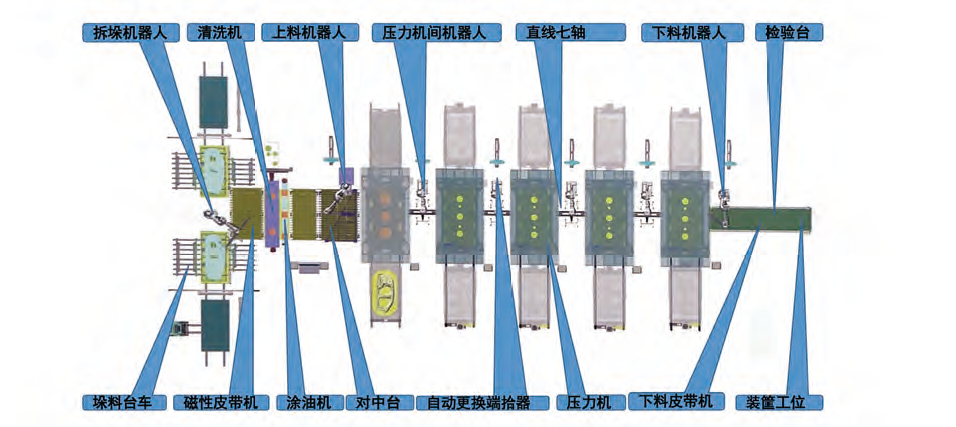

下图为扬力集团与ABB联合打造的自动化冲压生产线系统的组成MFC

那么扬力集团的串联冲压线的解决方案是怎么样的呢?扬力集团

对于复杂的、无法在一台冲床上完成冲压的零件,传统的办法就是将下好的料片,利用人工或自动化装置在压力机间传输,在多台压力机上联线成形,以及完成 后续的切边、整形和冲孔操作。

扬力具备串联自动冲压线断续线和连续线的整线交付能力。根据板料尺寸、厚度、材料的不同(冲压吨位 不同) ,线体分别对应扬力的A线(超大型或大型) 、B 线(中型线) 、C(中小型线) ;串联冲压线的工件 物流方向沿着工作台长度方向的中心线移动,一般为 4、56 序(即由4台、5台或6台压力机组成) ,搭配拆垛、清洗、涂油、对中、机器人 / 机械手、线尾装箱 等自动化装置后可实现自动化高速冲压。

A类线体一般全序为四点压力机,第一台为拉延成形工序采用LS4系列闭式四点多连杆压力机,后续切边、整型、冲孔采用JD39系列闭式四点压力机;B线首台可采用LS4系列闭式四点多连杆压力机,后续切边、整型、冲孔采用 JD39 系列闭式四点压力机,亦可整线采用JD39系列闭式四点压力机;

C线一般全序采用 JD36 系列闭式双点压力机。较多工位冲压线而言,串联冲压线具备较高的柔性,工艺范围更广,一般整线效率 SPM 8~ 15次。

根据零件的材料、尺寸、工艺以及使用场地的不同, J31 系列闭式单点压力机、ES2 系列整机机身闭式双 点压力机、ES1 系列整机机身闭式单点压力机亦可各 自组成对应的串联冲压线。MFC

能被汽车主机厂采购超大型和大型生产线是扬力集团的能力的体现,请问串联线的核心技术在哪里?扬力集团

扬力的多机串联线特点是高效、稳定和节能,多连 杆技术(六杆或八杆的压力机) 、整线 Simotion 同步控制技术和自动化集成等技术是扬力的技术核心。

传统的曲柄连杆结构的压力机和材料接触的滑块速 度和加速度大,拉伸的过程中容易撕裂和起皱。而乘用 车的竞争是颜值即王道,大量采用复杂曲面覆盖件和结 构件,成形难度更大,对零件的精度也比以前苛刻。

多连杆压力机常用作冲压线首台压力机,其运动曲 线更加平滑,震动小,在下工作区间缓慢成形,有效提 高了冲压件的质量,降低了对模具的冲击;在滑块向上 回程时加速运动,提高了生产效率。多连杆压力机的难 点主要在杆系优化设计以及运动和受力曲线控制,设置 各连杆的长度、角度、位置、同步等核心参数,以及从 实际生产进行调试优化,需要强大的研发和制造能力。

LS4系列六连杆或八连杆压力机,吨位横跨800t 到 3000t。2022年,扬力集团面向国内外市场交付了 一系列重大订单:北美和华北市场分别交付了7000t、 6800t 汽车覆盖件连续冲压线;这两条线均搭载了视觉对中、7轴机器人搬运等自动化装置,具备分别开启“连 续模式”和“断续模式”的功能。相比断续模式,连续 模式可节能 20% 以上,冲压时对模具的冲击更小,零 件的成形性更好,冲压噪音更低;搭载相应的自动化搬 运装置后其整线生产效率可达 15SPM,极大提高了零 件的产量。

7900t全自动柔性同步冲压生产线和多条3520t 全自动柔性冲压生产线分别在某头部新能源汽车的多个基地顺利投产;其中7900t 同步自动冲压线,其主机部分是由五台多连杆压力机组成;自动化部分由双工位拆垛机械手、磁力分张系统、双料检测系统、磁性真空上料皮带机、视觉对中平台、6 台机器人等部分组成。

已经交付用户的多条同步冲压线均采用全封闭式防 火防尘且减噪的安全防护技术、整线Simotion同步控 制技术、闭式四点八连杆偏心驱动技术、CNC 液压垫 精密拉伸顶出成形技术、湿式高柔性离合及制动技术等 多项关键核心科技。

下图为6800t同步冲压线MFC

那么可以部分替代串联线的多工位压力机生产线的特点和难点是什么呢?扬力集团

扬力在汽车冲压领域的另一个解决方案,就是用多工位压力机完成冲压,工件沿着工作台宽度方向的中心线移动,实现多工序一次冲压成形。相当于把上述的4 ~ 6 多台压力机上的模具,集中到一台压力机的工作台上, 料片通过三次元伺服驱动的自动化装置,在不同的工位之间传输加工。当滑块下压时,不同零件在各自的模具工位上分别完成一次成形、再次成形、切边、整形、冲孔等操作,然后多个三次元机械手抓取所有工位上的零件往后移动一个工位,重复刚才的加工。零件在多工位之间的移动距离短,而且比不同压力机之间的定位要更精准。所以多工位的生产效率、加工质量又有进一步的提升, 常被中高档汽车主机厂用于畅销车的生产。

多工位压力机也可以配备多连杆结构或偏心式结构,因为台面紧凑,生产频次高,传输和加工要做到严丝合缝,需要复杂的自动化控制、传感、检测、通讯传输、机械加工、软件模拟、热处理等核心技术,对设备 商的综合能力要求高。

扬力的多工位冲压线解决方案由一台多工位压力机 搭配拆垛、清洗、涂油、对中、三次元送料、线尾装箱 等自动化机构组成,适用于少品种零件的大批量快速生 产 , 一般整线效率SPM15 ~ 30;根据工件尺寸及成 形要求不同,可选用搭配多连杆机构的TL4系列闭式四点多连杆多工位压力机、TL2系列闭式双点多连杆多工位压力机。无特殊成形要求的,可根据工件尺寸不同采用 TE4 系列闭式四点多工位压力机、TE2系列闭式双点多工位压力机,如实际冲压有偏载时,还可对选定 的压力机进行上下游冲压吨位 3:2 的偏载设计,以使之满足偏载冲压工况。如采用卷料上料,则须在多工位压 力机的第一序进行落料,亦可在与多工位压力机冲压工 艺类似的级进模压力机上进行连续冲压成形。

下图为TE4系列闭式四点多工位压力机MF

燃油车和新能源车的冲压加工有哪些变化?新能源汽车给设备商带来哪些机遇?扬力集团

对于冲压设备而言,新能源车的车身和燃油车没有 太大区别,都非常重视轻量化技术,除了特斯拉的后车 架一体压铸成形替代了冲压焊接工艺,但是这个对成本、 技术要求太高,还没有得到广泛应用。

新能源车对采用了大量锻件的发动机和变速箱的需 求减少或者消失,对锻造设备的冲击大,还有就是空气 滤清器、油底壳之类的冲压件也消失了。取而代之的是 新能源的驱动电机、电池和电控带来了对驱动电机和微电机定转子、微电机壳、电池壳的拉伸需求,电池盖板、 电池连接片、接插件等零件的高速冲压需求,以及电池包、电池盒 / 托架、电池结构件的钣金加工和管型材加工的需求,及铝合金锻件、高强度材料的广泛应用,对扬力的冲压、锻造、激光及钣金设备的拉动都很明显。

扬力匹配新能源汽车电机定转子的装备有J75G、 P2H系列压力机。针对圆电池(电池圆钢壳 5#、7#、 2#、18650#、21700#、26850#/5C、21700# ), 扬力有JH21、JH25和C2H系列开式多工位拉伸压力机、JD25系列半闭式多工位双点拉伸压力机、DC2闭式双点圆钢壳多工位拉伸压力机 ( 强力型 );针对方铝壳 电池(规格 27148、46173、2670、53173、 63280、71173 等 ), 有PM 系列、JMP 系列、BM 系列和P2M系列多工位方铝壳拉伸压力机和HP2系列电池方铝盖板高刚度龙门双点压力机等,都可以配自动化整线。

至于电池托架、电池箱的钣金成形, 扬力的折弯机、 激光切割机和数控冲床都有成熟的生产线提供。

铝合金件的锻造、热成形件的开孔和修边、客车骨 架管材的切割、车型原型设计中小批量和多样化的落料 等,扬力集团亦分别有锻造生产线、三维激光切割机、 激光切管机、激光落料线等产线与之对应。

扬力P2M方形电池壳冲压线MFC

通过介绍,我们了解到扬力集团在汽车行业的高端设备领域有了很大的突破,未来发展战略是怎样的?扬力集团

扬力集团是中国乃至全世界压力机年产量较大、应用范围极广的企业, 在2020年,集团获得了由工业和信 息化部颁发的“机械压力机 – 制造业 单项冠军示范企业”荣誉称号,扬力 的发展战略是“智能化、专业化、重型化、规模化和国际化”,拥有专业的自动化团队,围绕高端伺服压力机、伺服液压机、汽车零部件串联冲压线、大吨位闭式多点多工位冲压线、热模锻压力机、数控冲床、折剪机、激光 切割机等系列产品体系,着力打造面向汽车、家电、船舶、电力、航天航 空、轨道交通、新能源、新基建等行 业的系统集成和整体自动化解决方案能力。

中国在新能源汽车领域实现了对燃油车的弯道超车,众多新能源车企在前面开疆扩土,背后是扬力集团这 样的本土制造商支持他们的创新和发展。

扬力集团不断在汽车行业的大型、复杂的生产线获得突破,抓住了时 代的脉搏,也是坚持“五化”战略取得的成果。在获得国内外业内翘楚的新能源主机厂和一级供应商的订单之后,作为老牌的“金属成形专家”的 扬力,目前已迈入了全新的高质量发展道路。未来,扬力集团将积极贯彻和响应习总书记在十四届全国人大一次会议江苏代表团审议时的讲话精神,面向世界成形科技前沿,加快实施创新驱动发展战略,推动产学研深度合作,努力突破关键核心技术难题, 瞄准重点领域、关键环节实现自主可控,充分发挥科技型骨干企业引领支撑作用,在全世界更大的舞台展示中国制造的力量。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志