前言

随着汽车逐步向智能化、电气化、轻量化方向转变,激光焊接技术工艺在汽车制造过程中得到更广泛应用,激光焊接技术具有焊接速度快精度高、材料热变形小、柔性化程度高、可进行非接触焊接、绿色环保等特点。汽车轻量化已经是大势所趋,车身系统中热成形钢的使用比例逐渐提高,通过激光焊接热成形钢部件可以显著降低汽车车身整体重量,提高车身装配精度,同时也能降低汽车制造中的装配成本和冲压成本,满足汽车制造轻量化和安全性能提高的需求。

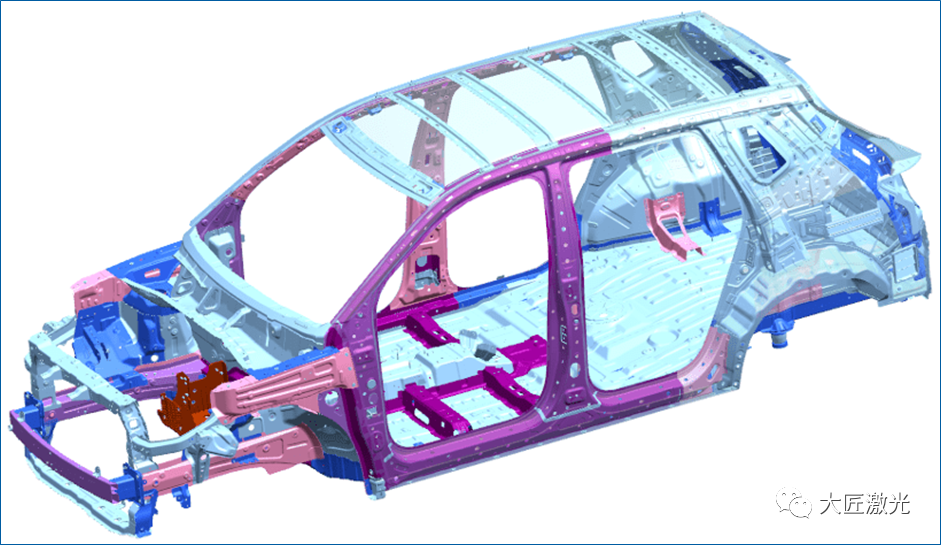

上图:钢材料车身

汽车的安全性是汽车最重要性能之一,而汽车车门是防护乘车人员安全的关键。因此汽车厂家在车门上设计安装多种高强度热成形钢防撞梁和加强板确保汽车安全性,对其制造过程中的焊接效率、焊缝精度、焊缝质量要求也极其严苛。大匠激光凭借其多年的激光焊接经验和技术工艺积累,可以有效解决汽车厂家对焊接效率、焊缝精度、焊缝质量的要求。

上图:大匠激光焊接工作站 DgeLaser W5060

01

四套焊接工作站16个焊接工位确保焊接效率

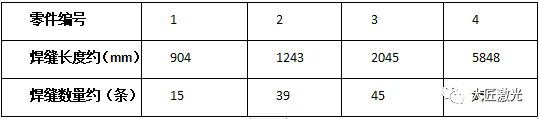

某大型汽车配件制造商接到主车厂四种热成型钢车身件的焊接订单,其中每种分左/右件,总计八套。大匠研发团队根据工件材料、焊缝长度、焊缝数量、生产节拍、焊接工艺等要求,完全自主设计研发了四套焊接工作站四台机械手臂16个焊接工位的解决方案。工作站主要是采用激光自熔焊接工艺,焊接形式主要以叠焊和角焊为主,设备由激光器、激光焊接头、冷水机、稳压电源、控制系统、焊接防护房、机器人、集中除尘装置、专用夹具等部分组成。该激光焊接解决方案经过模拟测试,最后制造调试生产可以完全满足客户的要求。

上表:某车型车门防撞梁和加强板焊缝长度和数量02

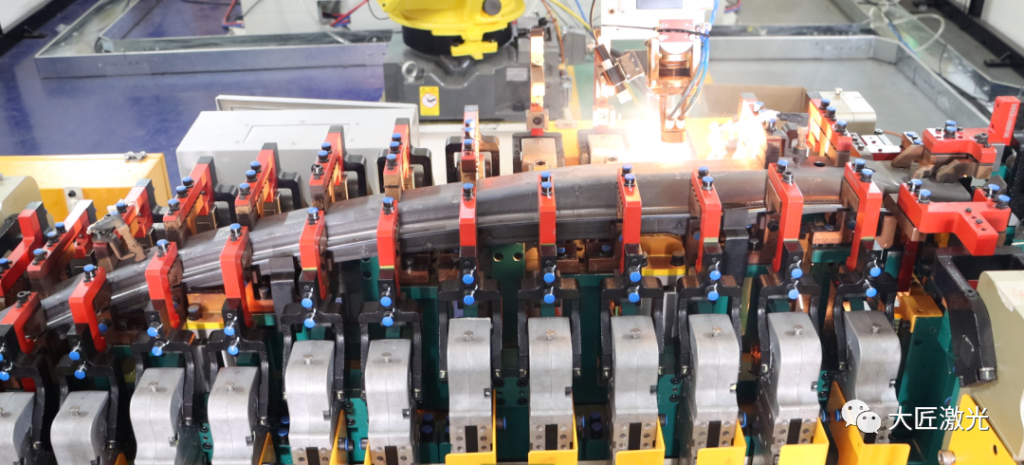

高精密气动夹具保证焊接精度

为了保证零部件的焊接精度,每个热成形件都需要牢牢固定才能进行激光焊接。热成形钢零部件都是不规则并且在激光焊接的过程受热会有一定的热影响,因此需要设计不同的夹具工装对零部件固定。工装上的每个加紧机构都由气缸推动加紧,将热成形件固定在正确的位置上,并根据焊接光斑路径自动松开加紧,避免焊接作业时错位或变形,确保焊接工件精度的稳定性。

上图:某车型左后门B柱加强板总成夹具工装03

焊缝金相检测和碰撞测试持续优化焊接工艺保证焊接质量

主机厂对每条焊缝的熔深、熔宽和防撞能力都有严格的指标要求。根据指标,我们在焊接完一批工件后,需要抽样对工件进行金相测试和防撞能力测试。

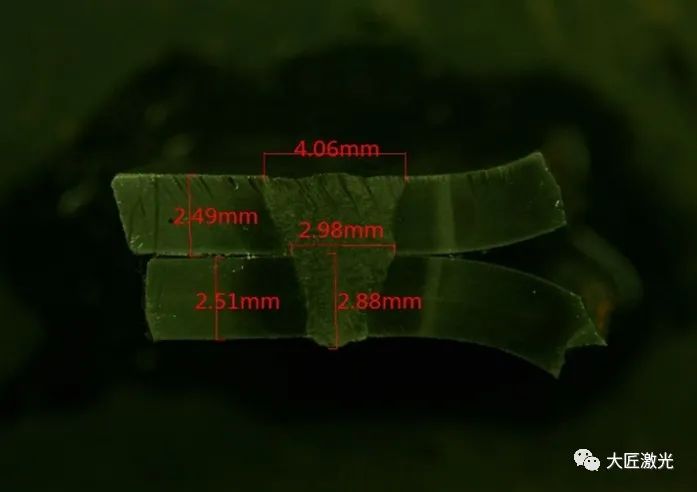

焊缝金相测试

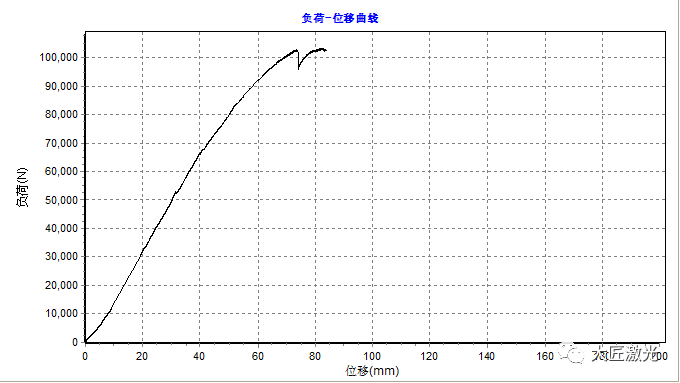

焊接成品碰撞测试

特别是左后门B柱加强板总成需要将两个热成形冲压件叠焊,此款产品曲面复杂且变化幅度较大,冲压成形一致性相对其它产品成形一致性不高且焊缝较长,导致焊接工艺调试难度很高。最终经过大匠激光技术团队反复测试实验,持续调整优化激光焊接功率、速度、焦距、摆动、频率等参数,确保了该工件稳定的焊接质量,得到客户高度评价。

在可预见的未来以及新能源汽车市场的推动下,激光焊接技术一定会在汽车制造领域应用越来越广泛。大匠激光以为汽车金属成形行业提供最具投资价值的激光装备解决方案为愿景,持续深耕汽车车身部件和传动齿轮部件激光焊接技术应用和解决方案,赋能汽车轻量化制造技术发展进步。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志