2020年10月,国务院常务会会议通过了《新能源汽车产业发展规划》。《规划》表明,2021年起国家生态文明试验区、大气污染防治重点区域新增或更新公交、出租、物流配送等公共领域车辆,新能源汽车比例不低于80%。2020年11月,国务院办公厅印发《新能源汽车产业发展规划(2021~2035年)》,要求深入实施发展新能源汽车国家战略,推动中国新能源汽车产业高质量可持续发展,加快建设汽车强国。

中国的新能源汽车发展势头强劲,国家为推动新能源汽车的发展,出台了很多相关政策,而实际国产新能源汽车的发展也没有辜负众望,未来十年国产新能源汽车有望在世界汽车领域实现弯道超车。新能源汽车的动力问题已经有了很多方案,如氢能源、电能源等,其中电能源应用最广且效果甚佳,目前新能源汽车所暴露的最大问题就是关于汽车轻量化的问题,如何在保证可靠性能的前提下尽可能地减轻汽车重量,如何针对汽车结构、材料及工艺方面提出更加行之有效的轻量化方案是新能源汽车发展的主要问题之一。汽车的前防撞梁是汽车最重要的安全装置之一,本文将针对本公司新开发某款新能源车型前防撞梁的设计共同进行探讨学习。

产品设计背景

产品设计作用

汽车前防撞梁在正常汽车使用中有着至关重要的作用。

第一,车辆在正常行驶的过程中,与正向的车辆或障碍物相撞,受到局部撞击,前防撞梁需保证有足够的强度和刚度,避免前防撞梁因强烈的撞击折断伤害车内乘客以及汽车内重要部件;

第二,在车辆正常行驶中与正向的车辆或障碍物发生低速相撞,前防撞梁需要保证冲击避免损坏前大灯以及其他重要部件,最大程度的降低维修费用,这就需要使防撞梁除了有足够的强度刚度外,还需要有优良的吸能特性;

第三,在高速行驶时,与正向来车或障碍物剧烈相撞,巨大的撞击能量可以通过前防撞梁吸收并传递给车身整体,使冲击能量均匀分布到车身结构,最大限度的吸收缓冲能量。

产品设计意义

汽车轻量化在新能源汽车的应用有着重大的意义,汽车每减重10%,它的燃油经济性、加速性能、动力性能、负载性能均可得到一定程度地提升,同时,汽车尾气的排放可减少7%以上,同理,可减少的能源消耗也将大于7%,质量减小,惯性减小,紧急制动距离也随之缩短。汽车的轻量化也是新能源能否快速发展的关键因素,对于新能源汽车而言,质量减轻10%,续航就可提升5%~6%,汽车轻量化可有效缓解能源供应压力、环境保护压力、和谐汽车社会压力。实现汽车轻量化的主要方式是新材料、新工艺、新结构三个途径,其中新型高强度、低密度和高减重潜力的材料及专用或适应性更强的新工艺对其影响巨大。

产品设计思路

产品结构要求

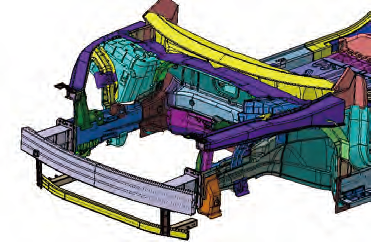

汽车前防撞梁作为在高速正向碰撞时吸收和传递能量的主要零件,在实现轻量化的同时,安全性必须严格把控。前防撞梁总成安装位置位于前机舱,与纵梁端板、前端模块通过螺栓连接,具体位置如图1所示,图中各个零件对其材料、屈服强度要求不同,如图2,车身红色部分防撞梁要求屈服强度高,车身黄色部分防撞结构件要求屈服强度稍低,粉色部分如吸能盒的屈服强度最低。粉色部分主要起溃缩吸能的作用,在设计的时候就需要保证防撞梁的强度要大于吸能盒,这样才能保证车身在受到撞击时实现有序溃缩变形,达到最佳吸能效果,最大程度的保证车内人员以及汽车重要部件不受损害。

图1 前防撞梁总成安装位置

图2 车身结构件强度标识

前防撞梁与车身的固定方式采用螺栓连接,方便对其更换。前防撞梁主要由横梁、吸能盒和安装底板组成,通过焊接连接,吸能盒与安装板采用焊接连接,安装底板用于实现车体与部件的连接。如图3所示,提升了安全性的同时,也防止了在轻碰撞时只更换吸能盒的不当操作,在轻度碰撞时,低屈服强度的吸能盒吸收能量,产生一定程度的溃缩,而防撞横梁的屈服强度要比吸能盒高,所以不会产生太大程度的变形,但其内部已经产生变形,并不能有效保证安全性,所以需要更换前防撞梁总成。

图3 前防撞梁总成

产品选材性能

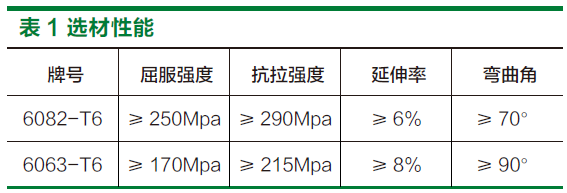

横梁作为前防撞梁主要刚性支撑件,在发生低速碰撞时,减轻车体前部电子元件的损伤并将能量传递给其他结构件,在高速碰撞时除了将能量传递也将抵挡障碍物直接损伤车体和乘客,吸能盒吸收并传递能量,同时在高速碰撞时发生变形保证横梁的稳定性,该产品的材料性能如表1所示。

横梁结构及工艺设计

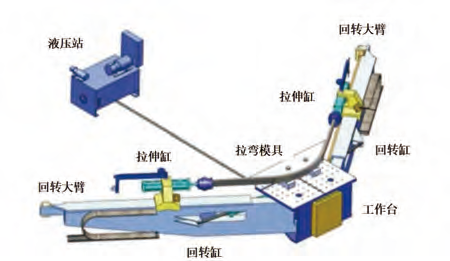

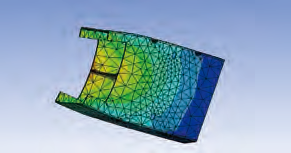

拉弯成型工艺是通过设备拉伸缸钳口夹住型材,并给材料施加一个预拉伸力,达到材料屈服强度,拉弯机回转缸加载弯曲回转,拉弯缸施加轴向拉弯力,如图4所示,使型材围绕拉弯模具做贴合运动产生塑性变形,根据材料的回弹情况增加补拉伸,工件在弯曲过程中,拉伸缸对材料始终施加轴向拉伸力,材料长度伸长部分始终被拉伸缸牵引补偿,这就避免了材料起皱的趋势,达到良好的弧度效果,拉弯原理图如图5所示。汽车前防撞梁横梁的截面主要有“口”“日”“目”“田”等,本产品选用“目”截面型材,可有效提升产品的强度。常规的截面有开口形式和闭口形式,从结构强度上来讲,闭口形式的要优于开口形式,从轻量化的角度上来讲,开口形式优于闭口形式。本产品采用的是热处理可强化铝合金,也称航空硬铝,实质上轻量化已经得到了很大程度地提升,采用闭口形式可有效提升防撞梁的强度,使轻量化和强度尽量达到一个绝对平衡的状态。

图4 拉弯设备作业

图5 拉弯设备原理

吸能盒结构设计

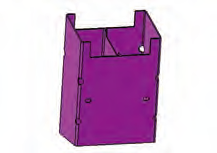

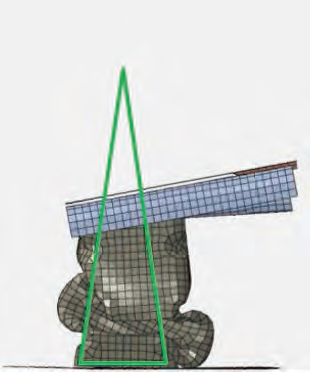

如图6所示,为吸能盒数模结构,单独的“口”型界面无法满足碰撞要求强度,为了加强结构强度中间设有加强筋,吸能盒在理想状态下,在受到轻度碰撞时可以发生变形吸能,保护汽车内部结构,而在重度撞击时可以吸收能量并且发挥出更高的强度效果,本产品吸能盒半包裹横梁截面,受到撞击时,两侧向中间挤压,如图7所示,可达到更好的强度效果。

图6 前防撞梁吸能盒

图7 前防撞梁吸能盒受力分析

如图8,发成碰撞时前防撞梁横梁把力传递给车身各个结构件,随着力的增大,屈服强度最低的吸能盒吸能优先发生溃缩,溃缩方向按照三角方向可达到最佳的溃缩效果,为了使溃缩方向按照标准方向溃缩,吸能盒上设置了溃缩引导。

图8 前防撞梁吸能盒溃缩试验

产品设计分析

产品材料介绍

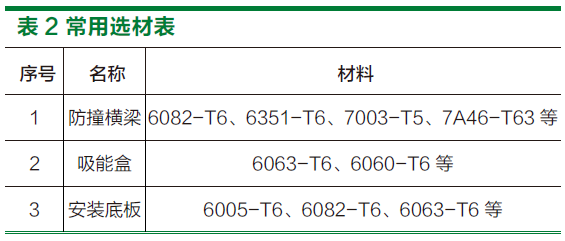

该前防撞梁所用材料为铝合金,牌号为6082和6063,铝合金的密度是钢材的三分之一,同体积下铝合金的质量为钢的三分之一。在防撞梁的应用中,铝合金材料要比钢材料减重35%~60%,在防撞梁发生碰撞时,铝材料要比钢材料多吸收50%~70%的冲击能量,铝材料有较好的耐腐蚀性,便于再次回收利用,各零件普遍所用的材料如表2。本产品横梁部分选用6082-T6,如上文所述,可达到高强度、低重量的效果。吸能盒选用6063-T6,可达到良好的吸能效果。

新材料拓展

在这个新型技术及材料不断更迭的时代,铝合金的风靡也可能是一时的,未来几年汽车是否会大量采用铝合金材料仍存在很大的不确定性,下面为国内外关于汽车前防撞梁新型材料研究成果:

玻璃钢(玻璃纤维增强塑料),在同等强度要求下,它的成本要比铝合金材料低2~3倍,甚至比金属材料还要低20%~30%,并且制作周期要相比金属材料短10%,该材料相对密度在1.5~2之间,只有普通碳钢的1/4到1/5,拉伸强度、弯曲强度和压缩强度可达到400MPa以上,它具有塑料的耐腐蚀、绝缘、工艺性好等优点,也有着铝合金材料的高强度、热性能良好等优点,但是也存在弹性模量小、不能长期暴露在高温场合等缺点。

泡沫铝合金(泡沫铝),该材料是在纯铝或铝合金中加添加剂发泡而成,具有密度小、高冲击能量吸收、耐高温、耐腐蚀、隔音防震、低导热、易加工等优点,它的密度是金属铝的0.1~0.4倍,高比刚度。

碳纤维,是一种由碳元素组成的特种纤维,它导电、导热,并且强度较高,呈纤维状,柔软,可塑性较强。目前在汽车领域的应用远不及铝合金,其原因主要在于碳纤维制造成本高昂,难以回收利用,并且制造过程复杂,但是如宝马、奔驰、奥迪等这些车企都成立了关于碳纤维的研究公司,可见碳纤维有着很大的发展前景。

产品设计选材

本文关于防撞梁的设计将应用在某款高端轻量化电动汽车上,该款汽车为轿车,汽车地盘较低,并且动力较强,这就需要保证驾驶安全的前提下将汽车的轻量化发挥到极致,所以,对于横梁以及吸能盒均采用铝合金材料,前防撞梁横梁是采用铝合金材料拉弯成型的,吸能盒则采用机加成型,安装板以及支架同样采用铝合金材料,这种选材方法极大地减轻了前防撞梁总成的重量,各个零件总重量为8.037kg,如表3所示。

结论

汽车的前防撞梁是汽车重要安全部件之一,其中横梁又是前防撞梁的核心零件,其安全性尤为重要。前防撞横梁选用6082-T6合金铝板,是一种可热处理强化的合金铝板,相比而言具有良好的焊接性,中等强度,并且耐腐蚀,质量轻,在高速船只上应用较多,这些优势同样也适用于汽车前防撞梁,易于满足安全性能及实现轻量化。铝合金材质的前防撞梁在满足设计要求的同时,其屈服强度、刚度以及模态均要优于钢制前防撞梁,并且铝合金材质在吸振性能上要更加优良,提升了整车的NVH性能,可以给使用者更加直接纯粹的舒适,进而提升整车的性能。吸能盒的结构减小了正面受力的变形量,增大了截面受力,有效的改善了吸能盒的吸能特性和溃缩特性,使整车的安全性及耐撞性得到提升。

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志

金属板材成形之家-MFC金属板材成形杂志/金属成形商务咨询(北京)有限公司-MFC《金属成形智造》杂志